Пуск барабанного котла на общую магистраль котельной. Пр.р

Основные принципы организации режимов пуска

и останова котла

1. В настоящей Инструкции рассматриваются пусковые операции применительно к схеме с поперечными связями. При пусках же по блочной схеме на ТЭС, где такая возможность предусмотрена, следует руководствоваться положениями .

2. В зависимости от теплового состояния оборудования режимы пуска подразделяются на следующие основные группы:

Из холодного состояния при полностью остывших котле и паропроводах. Такое состояние характерно при останове на двое и более суток;

Из неостывшего состояния при сохранившемся давлении в барабане выше 0.

Такое состояние (0 < Рб £ 1,3 МПа) характерно при остановах на 10 и более часов в зависимости от качества тепловой изоляции котла и паропроводов и плотности газовоздушного тракта; из горячего состояния при сохранившемся давлении в барабане более 1,3 МПа.

Давление пара 1,3 МПа выбрано в качестве граничного формально, исходя из значения противодавления в коллекторе собственных нужд. При таком подходе при пусках из горячего состояния задвижки продувки котла в атмосферу не открываются, а продувочный пар сразу подается на растопочную РОУ.

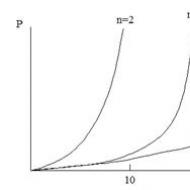

3. При пусках из холодного состояния начальный расход топлива выбирается равным 10% номинального. Давление топлива (газ, мазут), соответствующее данному расходу, определяется по формуле

Удобнее воспользоваться графиком, построенным в соответствии с указанной формулой, по которому можно оперативно определить давление растопочного топлива в зависимости от его расхода (в процентах) и количества включенных горелок.

Рисунок 9 - Давление растопочного топлива

4. Замедленный при пусках из холодного состояния рост начального давления пара обеспечивается за счет полного открытия задвижек продувки котла в атмосферу, а также дополнительной продувки, предусматриваемой в современных схемах котлов ТКЗ перед недренируемыми ступенями пароперегревателя.

Сочетание начальной форсировки 10 % и пропускной способности продувочных линий (диаметры паропроводов выбираются равными Dу 100 мм) позволяет выдерживать допустимый темп прогрева барабана. В настоящее время этот критерий пересмотрен. Вместо скорости повышения температуры насыщения предлагается контролировать скорость повышения температуры по нижней образующей барабана, где и сосредоточиваются трещины. Одновременно пересмотрен временной интервал изменения параметра: за базу принят удлиненный интервал времени 10 мин, и скорость определяется как средняя за 10 мин и сравнивается с допустимой = 80°С.

Приложение 4 к Типовой инструкции по пуску из различных тепловых состояний и останову парового котла тепловых электростанций с поперечными связями

Объем температурного контроля

Контроль за температурным режимом пароперегревателя при пусках котла целесообразно осуществлять штатными гильзовыми термоэлектрическими термометрами, установленными на выходе из отдельных ступеней, отказавшись от измерений с помощью витковых термоэлектрических термометров. В пусковых режимах в первую очередь необходимо обеспечить контроль за температурой пара в первых ступенях пароперегревателя как наиболее теплонапряженных поверхностях нагрева в таких режимах, а также за температурами пара на выходе из котла по обоим потокам. Указанные измерения рекомендуется вывести на автоматическую регистрацию наряду с существующей регистрацией температуры металла барабана. Последняя должна быть приведена в соответствие с требованиями :

Сокращено количество измерений температур по барабану верх-низ до шести: по центру и в крайних сечениях;

Предусмотрено измерение температур насыщения установкой гильзовых либо поверхностных термопар на пароотводящей и водоопускной трубах барабана;

Предусмотрено измерение температур питательной воды за экономайзером (для контроля при заполнении барабана).

Библиография

1. "Методическими указаниями по консервации теплоэнергетического оборудования: РД 34.20.591-87" (М.: Ротапринт ВТИ, 1990).

2. "Типовой инструкции по пуску из различных тепловых состояний и останову моноблока мощностью 110 МВт с турбиной Т-110/120-130 и газомазутным котлом: ТИ 34-70-048-85" (М.: СПО Союзтехэнерго, 1986).

3. "Сборника распорядительных документов по эксплуатации энергосистем (Теплотехническая часть). Часть I".

4. "Усовершенствование периодической и непрерывной продувки барабанных котлов высокого давления (15,5-16,5 МПа)". - М.: Ротапринт ВТИ, 1989.

5. "Объемы и технические условия на выполнение технологических защит теплоэнергетического оборудования электростанций с поперечными связями и водогрейных котлов" (М.: СПО Союзтехэнерго, 1987),

6. "Сборник распорядительных документов по эксплуатации энергосистем (Теплотехническая часть). Часть 1." М.: СПО ОРГРЭС.

В настоящей работе определен порядок организации работ по анализу качества пусков (остановов) основного теплоэнергетического оборудования с барабанными (в том числе с поперечными связями) и прямоточными котлами, конденсационными и теплофикационными турбинами, установленными в России, а также разработан комплект типовых документов, используемых для оценки качества пуска (останова) основного теплоэнергетического оборудования.

Работа выполнялась с учетом использования оперативным персоналом ТЭС для регистрации основных пуско-остановочных операций рабочих комплектов ведомостей, составленных на каждой ТЭС на основании "Типовых бланков регистрации эксплуатационным персоналом операций при пуске и останове энергетического оборудования", разработанных АО "Фирма ОРГРЭС" и утвержденных распоряжением N 94р от 29.10.98 РАО "ЕЭС России".

При разработке состава, форм и содержания комплекта типовых документов, используемых ИТР ТЭС для оценки качества пуска (останова) теплоэнергетического оборудования, был обобщен опыт ряда электростанций и АО-энерго (АО "Тюменьэнерго", Пермской ГРЭС, АО "Башкирэнерго", ТЭЦ-21 и ТЭЦ-26 Мосэнерго, АО "Свердловэнерго", Конаковской ГРЭС, Южной ТЭЦ АО "Ленэнерго", ЧаТЭЦ "Пермэнерго", Зонального органа Юга Госинспекции по эксплуатации электростанций и сетей, Новокуйбышевской ТЭЦ-2, Костромской ТЭЦ-2, Лукомльской ГРЭС, Березовской ГРЭС), а также опыт ОРГРЭС, Генеральной инспекции по эксплуатации электрических станций и сетей, ВТИ и других организаций по анализу пусковых режимов при проведении испытаний на головных энергоблоках различной мощности.

На основании комплекта указанных выше типовых документов на каждой электростанции должен быть откорректирован объем информации для оценки качества пуска (останова) с учетом установленного оборудования, отличий тепловой схемы и проектных объемов защит, КИПа и авторегуляторов от типовых решений.

Анализ качества пуска (останова) должен проводиться не только с целью объективной оценки качества работы оперативного персонала, но и способствовать путем систематизации нарушений выявлению недостатков отдельных узлов оборудования, тепловой схемы, технологии пуска (останова) данного теплоэнергетического оборудования.

Всесторонний анализ проведенных пусков (остановов) теплоэнергетического оборудования и рассмотрение их результатов с оперативным персоналом должен способствовать как повышению технического уровня персонала за счет разработки организационных профилактических и предупредительных мероприятий для исключения ошибок персонала, так и совершенствованию технологии пуска (останова) отдельных узлов оборудования и тепловой схемы. Это в конечном итоге должно приводить к повышению качества работы электростанции в плане ее готовности к несению нагрузок, надежности работы теплоэнергетического оборудования.

2. ОБЪЕМ, ФОРМЫ И СОДЕРЖАНИЕ КОМПЛЕКТА ТИПОВОЙ ЭКСПЛУАТАЦИОННОЙ ДОКУМЕНТАЦИИ, ИСПОЛЬЗУЕМОЙ ОПЕРАТИВНЫМ ПЕРСОНАЛОМ ПРИ ПУСКАХ И ОСТАНОВАХ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

На основании анализа действующей пусковой документации на некоторых электростанциях РФ, анализа загруженности оперативного персонала на различных этапах пуска, опыта работы специалистов ОРГРЭС с оперативным персоналом электростанций при проведении испытаний оборудования, систематизации наиболее вероятных ошибок оперативного персонала при пусках предлагается следующий состав комплекта типовой пусковой документации:

Порядок пользования пусковой документацией по п. п. 2.1, 2.3 - 2.7 и регистрации в ней пуско-остановочных операций подробно изложен в работе АО "Фирма ОРГРЭС" "Разработка типовых бланков регистрации эксплуатационным персоналом операций при пуске и останове энергетического оборудования", том 1 "Пояснительная записка" (Москва: 1998), разосланной в АО-энерго и АО-электростанций в соответствии со списком, согласованным с Департаментом Генеральной инспекции по эксплуатации электрических станций и сетей РАО "ЕЭС России".

Режимная карта (номограмма) составлена на основании Типовых графиков-заданий пусков и является справочным документом с целью контроля и своевременной корректировки оператором режима пуска и нагружения из любого теплового состояния.

Режимная карта представляет собой номограмму, состоящую из четырех квадрантов. В левом верхнем квадранте расположены кривые для определения толчковых параметров пара и расхода топлива на котел перед подачей пара в турбину (в зависимости от начального теплового состояния турбины), а также разность времени между растопками первого и второго корпуса котла в дубль-блоках; в левом нижнем квадранте кривые для определения времен разворота и нагружения турбины до любой заданной нагрузки также в зависимости от начального теплового состояния турбины. В правом верхнем квадранте расположены кривые для определения температур пара перед турбиной в любой момент времени пуска с учетом начальной температуры турбины. В правом нижнем квадранте даны кривые для определения нагрузки турбины и давления перед ней, а также расхода топлива на котел в любой момент времени пуска. За начало отсчета времени в номограмме принят момент подачи пара в турбину.

Оператор, сверив рабочий режим с заданием номограммы, может его своевременно откорректировать: например, при значениях температур пара перед турбиной выше заданных при данной нагрузке уменьшить скорость их роста соответствующими средствами регулирования или остановить рост температур до достижения соответствующей нагрузки на турбине. Или, наоборот, если значения температур пара отстают от полученной нагрузки на турбине, остановить нагружение котла, повышая только температуры пара за котлом воздействием на средства регулирования (пусковые регуляторы температур пара) до тех пор, пока они не станут соответствовать текущему значению нагрузки турбины согласно номограмме.

Таким образом, достоинствами режимной карты (номограммы) является возможность быстрого определения оптимальной программы пуска из любого теплового состояния; контроля правильности ведения нагружения и при необходимости своевременной его корректировки в любой момент времени, что позволяет свести к минимуму отклонения режима нагружения от графика-задания.

Для каждого теплоэнергетического оборудования ТЭС должны быть разработаны графики-задания пуска и останова теплоэнергетического оборудования на основании типовых графиков-заданий или при их отсутствии на основании заводских инструкций с учетом особенностей оборудования, топлива и характеристик естественного остывания основных элементов.

В рабочих графиках-заданиях должны быть указаны параметры, характеризующие расход топлива в процессе пуска (число включенных горелок, форсунок, молотковых мельниц, температура газов в поворотной камере).

В графиках-заданиях должны быть указаны последовательность и условия проведения основных технологических операций при пуске и останове теплоэнергетического оборудования. Графики-задания должны быть разработаны исходя из соблюдения показателей надежности, заданных заводами-изготовителями. Отклонения параметров от рекомендуемых в графиках-заданиях допускаются не более +/- 20 °С по температуре свежего и вторичного перегретого пара и +/- 0,5 МПа по давлению свежего пара.

Перед пуском котлоагрегата после продолжительного останова производятся его проверка и осмотр. Проверяются поверхности нагрева, обмуровка с лазами, взрывные и предохранительные клапаны, паровая и водяная арматура, контрольно-измерительные приборы, элементы ручного и автоматического управления, вспомогательные механизмы (дымососы, вентиляторы, мельничное оборудование). Проводится пробное включение в работу и проверяется автоблокировка дымососов и вентиляторов. Запрещается пуск котла при неисправности средств защиты.

Растопочная схема барабанного котла, работающего на общую магистраль

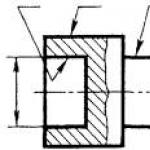

Для пуска производится подготовка растопочной схемы (см. рис.). Закрываются дренажи 4 и открываются воздушники 6 и вентиль па линии продувки пароперегревателя 7. Главная паровая задвижка 8 остается закрытой, а дренаж перед нею открывается, чтобы обеспечить возможность прогрева паропровода и предупредить гидравлические удары при конденсации пара, поступающего в холодный паропровод.

Во избежание интенсивной коррозии внутренних поверхностей труб заполнение котлоагрегата перед растопкой производится только деаэрированной водой. Температура воды перед барабаном не должна отличаться от температуры металла барабана более чем на 40° С. При большей разности температур заполнение котла водой запрещается из-за опасности появления чрезмерных температурных напряжений. Скорость заполнения должна быть такой, чтобы обеспечить равномерный прогрев барабана (максимальная разность температур между любыми двумя точками не должна превышать 40-50° С ). При заполнении котла водой следует наблюдать за арматурой на питательной линии 1 и дренажными линиями. В случае появления течи необходимо устранить ее или прекратить питание.

Барабан заполняется до нижнего уровня, поскольку при растопке котла уровень поднимается за счет увеличения удельного объема воды и вытеснения части ее из экранных поверхностей 5 образующимся паром. После заполнения котлоагрегата водой следует убедиться, что уровень ее в барабане не снижается. В противном случае необходимо найти место утечки, устранить ее, а затем довести уровень до растопочного.

Перед растопкой и при топка и все газоходы должны вентилироваться дымососом и дутьевым вентилятором не менее 10 мин. Вентиляция производится с целью удаления из топки и газоходов взрывоопасной смеси воздуха с газами и несгоревшим топливом, которое может находиться в отложениях на поверхностях нагрева, образующихся при работе котлоагрегата по причине неудовлетворительного топочного режима, угрубленного помола топлива, плохого распыливания мазута или низкого его подогрева и т. п. Особенно тщательно должны вентилироваться котлоагрегаты, сжигающие газ.

Необходимо иметь в виду, что длительная вентиляция только что остановленного котлоагрегата может привести к резкому его расхолаживанию и к появлению опасных температурных напряжений. Поэтому барабанные котлоагрегаты на давление 98 МПа и выше не разрешается вентилировать более 15 мин.

Для обеспечения равномерного прогрева топки и других поверхностей растопка котла должна производиться на возможно большем числе горелок при обеспечении достаточной подачи воздуха к каждой, из них. Растопка пылеугольных котлоагрегатов осуществляется на специальных растопочных мазутных форсунках. Переход на сжигание угольной пыли производится только после прогрева топки до уровня, обеспечивающего устойчивое сжигание пыли и определяемого маркой топлива и местной инструкцией. Подача пыли в непрогретую топку может привести не только к ее потере, но и загоранию несгоревшего топлива в конвективных газоходах и как следствие к повреждению котлоагрегата.

Наибольший прогрев топки требуется перед подачей в нее слабореакционных топлив. Поэтому переход на сжигание твердого топлива с выходом летучих менее 15% допускается при тепловых нагрузках топки не менее 30% номинальной.

Скорость растопки (повышения давления) регулируется путем изменения величины тепловыделения в топке и сопротивления растопочной линии 7. Скорость роста давления определяется интенсивностью парообразования и коэффициентом сопротивления растопочной (продувочной) линии. При полном закрытии растопочной линии скорость подъема давления максимальная, так как в этом случае пар идет только на заполнение парового объема котлоагрегата.

Таким образом, скорость увеличения давления при растопке котлоагрегата регулируется за счет изменения сопротивления растопочной линии и величины тепловыделения в топке.

Температурный режим испарительных поверхностей при растопке котла зависит от интенсивности естественной циркуляции. При слабом обогреве экранных поверхностей 5 (при малом расходе пара) на циркуляцию в отдельных трубах сильное влияние оказывает различие в их гидравлических характеристиках. Кроме того, условие циркуляции при этом ухудшается из-за растущей неравномерности обогрева отдельных труб. Поэтому при малом тепловыделении в топке возможно возникновение ненадежных режимов циркуляции, и скорость циркуляции в отдельных трубах может снижаться до нулевых и отрицательных значений. Необходимо также иметь в виду, что при слабой циркуляции ухудшается перемешивание воды в барабане, и температура стенки торцевой части барабана может существенно отставать от температуры стенки средней части. Улучшение циркуляции обеспечивается увеличением расхода пара, что при постоянной заданной скорости подъема давления достигается уменьшением сопротивления растопочной линии.

При пусках котлов необходимо предусматривать охлаждение некоторых поверхностей нагрева для предупреждения перегрева их стенок. К таким поверхностям относятся пароперегреватель 3 и водяной экономайзер 2 для барабанных котлоагрегатов.

Пароперегреватель обычно охлаждается собственным паром, для чего создается проток пара, называемый продувкой.

Величина продувки пара через пароперегреватель в период растопки составляет 10-15% номинальной паропроизводительности котлоагрегата, а скорость пара равна 2-3 м/с, что обусловливает неравномерное распределение пара между трубками. В сочетании с возможной температурной неравномерностью газового потока это может явиться причиной значительной разности температур стенок отдельных трубок. Поэтому при растопке котлоагрегата необходимо осуществлять контроль температурного режима труб пароперегревателя, в том числе и по его ширине.

При пуске барабанных котлоагрегатов, если отсутствует надежное охлаждение водяного экономайзера, в выходных участках его может образоваться перегретый пар, что при некоторых условиях явится причиной чрезмерного перегрева труб. В период растопки питание барабанного котлоагрегата обычно производится периодически, а расход питательной воды определяется величиной продувки пароперегревателя и дренажа нижних точек. При этом возникает пульсация температур воды в экономайзере, что вызывает переменные напряжения в стенках и может привести к повреждению сварных соединений экономайзерных труб.

Для защиты труб водяного экономайзера в период растопки от перегрева применяется циркуляция воды из барабана в экономайзер или непрерывная прокачка воды через экономайзер (см. рис.). В этом случае вода после экономайзера возвращается в деаэратор или питательный бак ТЭС.

Скорость растопки котлов с естественной циркуляцией лимитируется условиями равномерного прогрева барабана и предельной разностью температур между верхом и низом его, а также по толщине стенки. Скорость прогрева стенок барабана не должна превышать 1,5°С/мин до температуры стенки 200°С и 3°С/мин при дальнейшей растопке.

График пуска котлоагрегата

pб - давление в барабане в процессе растопки; tн - температура насыщения пара.

Растопка котлов из различного теплового состояния должна производиться в соответствии с графиком пуска (рис.), составленным на основе испытаний с учетом конструктивных особенностей данного котлоагрегата. Продолжительность растопки зависит от начальных параметров, способов охлаждения пароперегревателя, конструктивных особенностей и начального теплового состояния котлоагрегата. Продолжительность растопки для котлоагрегатов среднего давления составляет 3-4 ч, а для котлоагрегатов высокого давления 4-5 ч.

Одновременно с растопкой котла при достижении давления в нем около 0,5 МПа прогревается паропровод 9 от главной паровой задвижки 8 до работающей магистрали 11. Дренирование прогреваемого участка паропровода производится через дренажи 4, установленные перед магистральной задвижкой 10 (см. рис.).

Для предупреждения чрезмерных термических напряжений прогрев трубопровода должен осуществляться с определенными допустимыми скоростями, равными 2-4 С/мин.

Продольные деформации паропроводов при их прогреве воспринимаются компенсаторами, возникающие при этом усилия передаются на опоры и подвески. При прогреве контролируют величину удлинений паропроводов по специальным указателям (реперам) и наблюдают за работой подвесок и опор.

При выходе деформаций за установленные пределы, появлении вибрации паропроводов или повреждении подвесок необходимо прекратить прогрев и принять меры по устранению выявленных нарушений в нормальной работе паропроводов.

Котлоагрегат подключается к паровой магистрали при давлении в барабане на 0,1-0,2 МПа ниже, чем в магистрали. Такое давление поддерживается с целью предотвращения вскипания воды, что имело бы место при давлении в барабане более высоком, чем в паровой магистрали. Включение котлоагрегата с давлением, значительно меньшим, чем в магистрали, приводит к уменьшению или даже прекращению продувки пароперегревателя и недопустимо из-за опасности перегрева змеевиков пароперегревателя.

После подключения котлоагрегата к магистрали закрывают арматуру на линиях продувки и поднимают его нагрузку до необходимой по условиям работы ТЭС.

Последовательность операций при пуске котла зависит от его теплового состояния после простоя - соответственно различают пуск после ремонта или вывода котла из холодного резерва. Режим пуска должен обеспечить надежность всех

Элементов котла при минимальных затратах топлива и потерях воды. Пусковые режимы отрабатываются на заводах-изготовителях и наладочными организациями с разработкой графиков пуска из различных тепловых состояний. В зависимости от степени охлаждения котла после предыдущего останова различают пуска: с холодно, остигненого, горячего состояний и из горячего резерва. Для каждого вида пуска разработана своя технология. Пуск из холодного состояния проводится через 3 ... 4 суток и более после останова при полном охлаждении котла и потере в нем давления. Пуск по данному режиму начинается с низкого уровня температур и давления в котле и имеет наибольшую продолжительность.

Надежность розжига газовых горелок с принудительной подачей воздуха зависит главным образом от плотности шиберов, регулирующих подачу воздуха в горелку. Разжигание каждого из установленных горелок должно осуществляться от индивидуального запальника, установленного в запальное отверстие. Устойчивость пламени запальника зависит от разрежения в топке и плотности шибера, регулирующий подачу воздуха в горелку.

При устойчивой работе запальника подача газа в горелку ведется плавно, чтобы давление газа не превышал 10 ... 15% от номинального. Зажигание газа, выходящего из горелки, должно быть немедленным.

При внесении запальника в топку и разжигании горелки необходимо соблюдать личную осторожность, быть в стороне от запального отверстия. После зажигания газа, выходящего из горелки, включают подачу воздуха так, чтобы светимость факела уменьшилась, но в то же время не произошло отрыва его от горелки. Для повышения производительности горелки сначала увеличивают на 10 ... 15% давление газа, а затем соответственно повышают давление воздуха, после чего восстанавливают заданное значение разрежения в топке. При устойчивой работе первого горелки приступают последовательно к разжиганию остальных горелок. Очередность воспаление горелок выбирается с таким расчетом, чтобы обеспечить равномерное распределение температур в объеме топочной камеры.

В процессе розжига котла из холодного состояния необходимо следить за тепловым расширением экранов, барабана, коллекторов и трубопроводов с установленными на них реперами. При отставании прогрева какого-то экрана его следует продуть через дренажи нижних коллекторов в течение 25 с. При нагревании котла должно обеспечиваться свободное перемещение элементов котла для предотвращения возникновения дополнительных напряжений и преждевременного разрушения гибив и угловых сварных швов. Во время ремонта должны быть устранены все возможные причины защемления экранов в обмуровке холодных воронок, защемления в песочных компенсаторах и зажима в элементах каркаса.

Особое внимание при пусках котла придается поддержанию заданной температуры металла толстостенных (барабана, коллекторов, паропроводов, арматуры) и ответственных деталей, скорости их прогрева. Технология прогрева зависит от исходного состояния этих деталей. Для обеспечения равномерных температур по периметру барабана (особенно верхней и нижней частей) применяют паровой прогрев, для чего в барабане предусматриваются паропроводы в нижней части, а также устанавливают предельные скорости повышения температуры насыщения воды в результате увеличения давления и разности температур поверхности верхней и нижней образующих барабана.

Время пуска с неостигненого и горячего состояний зависит от остаточной ного давления в барабане. В период розжигов и остановок с целью снижения температурных напряжений в барабанах подпитки котлов проводят небольшими порциями.

При подъеме давления уровень воды в барабане повышается. При превышении уровня воды выше допустимого часть воды из котла необходимо спустить через линию периодического продувания. Наоборот, при понижении уровня воды в результате продувки котла и пароперегревателя необходимо провести подкормку водой.

Прогрев соединительных паропроводов от котла к главному паропровода ведут одновременно с разжиганием котла. В процессе прогрева паропровода осуществляют контроль за его расширением по установленным реперами и проверку состояния опор и подвесок. Во время прогревания паропровода нельзя допускать появления гидравлических ударов. Котел включают в общий паропровод при температуре, близкой к расчетной, и при достижении в нем давления на 0,05 ... 0,1 МПа меньше, чем давление в общем паропроводе. Затворы на паропроводе открывают очень медленно, чтобы исключить возможность появления гидравлических ударов.

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ПУСКУ

ИЗ РАЗЛИЧНЫХ ТЕПЛОВЫХ СОСТОЯНИЙ

И ОСТАНОВУ ПАРОВОГО КОТЛА

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

С ПОПЕРЕЧНЫМИ СВЯЗЯМИ

РД 34.26.514-94

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 1995

РАЗРАБОТАНО АО «Фирма ОРГРЭС»

ИСПОЛНИТЕЛЬ В.В. ХОЛЩЕВ

УТВЕРЖДЕНО РАО «ЕЭС России» 14.09.94 г.

Первый вице-президент В.В. КУДРЯВЫЙ

В Инструкции учтены замечания и предложения научно-исследовательских и проектных институтов, энергопредприятий и наладочных организаций.

|

РД 34.26.514-94 |

Срок действия установлен

с 01.01.1995 г.

до 01.01.2000 г.

Типовая инструкция предназначена для инженерно-технического персонала тепловых электростанций. Настоящая Инструкция выпускается вновь. Из аналогичных работ ранее были выпущены «Сборник инструкций по обслуживанию котлов электростанций» (М.-Л.: Госэнергоиздат, 1960), «Временная инструкция по обслуживанию котла типа ТГМ-84 при сжигании природного газа и мазута» (М.: БТИ ОРГРЭС, 1966).

При эксплуатации котла следует руководствоваться требованиями:

действующих ПТЭ, ПТБ, ППБ, «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов», «Правил взрывобезопасности при использовании мазута и природного газа в котельных установках»;

заводских инструкций по эксплуатации котла;

местных инструкций по техническому обслуживанию и эксплуатации котла и вспомогательного оборудования;

местных должностных инструкций;

предписаний природоохранных органов, рекомендаций наладочных и научно-исследовательских организаций.

. ОБЩИЕ ПОЛОЖЕНИЯ

Основные принципы организации режимов пуска и останова котла изложены в приложении .

Объем температурного контроля приведен в приложении .

включить по заявке химического цеха насосы-дозаторы и организовать при отсутствии фосфатов в котловой воде режим фосфатирования, поддерживая значение рН котловой воды чистого отсека не менее 9,3;

установить прикрытием регулирующего клапана непрерывной продувки требуемый расход котловой воды из выносных циклонов, убедившись в стабилизации показателей качества питательной воды и пара на уровне нормируемых.

. ПУСК КОТЛА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

Момент включения

Понижение уровня воды в барабане котла

При достижении давления в барабане 13,0 - 14,0 МПа и сверке показаний уровнемеров с показаниями водоуказательных приборов прямого действия

Повышение уровня воды в барабане котла (II предел)

Погасание факела в топке

При нагрузке 30 % номинальной

Понижение давления газа после регулирующего клапана

С открытием газовой задвижки к любой горелке

Понижение давления мазута после регулирующего клапана

С открытием мазутного вентиля к любой горелке

Понижение давления масла в системе смазки мельниц с прямым вдуванием при его централизованной подаче

Отключение всех вентиляторов первичного воздуха

То же

Отключение всех мельничных вентиляторов при транспортировании пыли сушильным агентом от этих вентиляторов

-»-

Потускнение пылеугольного факела в топке

-»-

Отключение всех дымососов

С открытием топливной запорной арматуры к любой растопочной горелке

Отключение всех дутьевых вентиляторов

То же

Отключение всех РВП

-»-

Невоспламенение или погасание факела любой растопочной горелки

-»-

Приложение 2

ПОРЯДОК ВКЛЮЧЕНИЯ АВТОМАТИЧЕСКИХ РЕГУЛЯТОРОВ ПРИ ПУСКЕ КОТЛА

|

Функция при пуске |

Момент включения |

Растопочный регулятор уровня воды в барабане |

Поддержание постоянного уровня |

После перехода на регулирующий клапан на байпасе диаметром 100 мм узла питания |

Регулятор уровня воды в барабане |

То же |

После перехода на основной РПК |

Регулятор топлива |

Поддержание расхода топлива в соответствии с заданием |

В соответствии с местными инструкциями |

Регулятор температуры свежего пара за котлом |

Поддержание номинальной температуры свежего пара с помощью впрыска |

При достижении номинальной температуры свежего пара |

Регулятор непрерывной продувки |

Поддержание заданного расхода непрерывной продувки |

После включения котла в магистраль |

Регулятор общего воздуха |

Поддержание заданного избытка воздуха в топке |

То же |

Регулятор расхода первичного воздуха |

Поддержание заданного расхода первичного воздуха |

После перехода на сжигание пыли |

Регулятор разрежения в топке |

Поддержание разрежения в топке |

С розжигом котла |

Приложение 3

ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РЕЖИМОВ ПУСКА И ОСТАНОВА КОТЛА

В этом случае возможно сократить продолжительность продувки до 50 - 60 с с периодичностью один раз в 4 - 6 сут.

9 . В отличие от котлов блочной компоновки на котлах, подключаемых к магистрали, практически не требуется регулирования температуры свежего пара вплоть до выхода на номинальные параметры, после чего включается штатная система впрысков. Наличие специального пускового впрыска питательной воды не обязательно. На графиках-заданиях рост температуры свежего пара в процессе пуска условно изображен прямой линией.

10

. Одной из распространенных причин

повреждений пароперегревателя является работа котла с неоптимальным распределением

впрысков. Во-первых, при подборе регулирующих клапанов требуется обращать

внимание не только на их диаметр, но и номер исполнения, от которого зависит

расход собственного конденсата на впрыск. И, во-вторых, при регулировании

необходимо придерживаться принципа максимального снижения температуры пара с

помощью первого по ходу пара впрыска и минимального перепада температур с

помощью конечного впрыска, вплоть до 0 (

12

. В зависимости от применяемой технологии

остановы котла подразделяются на следующие группы:

останов

котла в резерв;

останов

котла в длительный резерв или ремонт (с консервацией);

останов

котла с расхолаживанием;

аварийный

останов.

Под

остановом котла в резерв подразумевается укороченный останов с поддержанием

уровня воды в барабане, в основном связанный с простоем не требующего ремонта

оборудования на выходные дни. При останове продолжительностью более 1 сут

давление в котле, как правило, снижается до атмосферного. При останове на срок

более 3 сут рекомендуется поставить котел в целях консервации под избыточное

давление от деаэратора или другого источника.

13

. Технология останова котла принята

максимально упрощенной и предусматривает разгрузку котла до 20 - 30 % на

номинальных параметрах с последующим его погашением и отключением от

магистрального паропровода.

Чтобы

сохранить давление пара при останове, задвижки продувки котла в атмосферу не

открываются. Требование, содержащееся в «Объеме и технических условиях на

выполнение технологических защит теплоэнергетического оборудования

электростанций с поперечными связями и водогрейных котлов» (М.: СПО

Союзтехэнерго, 1987), об открытии задвижек продувки при остановах котла

пересмотрено и при перечислении действий, выполняемых технологической защитой,

эта операция не упомянута (Циркуляр № Ц-01-91/Т/ «О внесении изменений в схемы

технологических защит теплоэнергетического оборудования действующих ТЭС» - М.:

СПО ОРГРЭС, 1991).

Достаточно

ограничиться дистанционным управлением задвижек продувки.

14

. При выводе оборудования в длительный

резерв или ремонт данной Типовой инструкцией предусматривается консервация его

гидразином с аммиаком в режиме останова котла. Возможны и другие способы

консервации.

15

. Останов с расхолаживанием котла и

паропроводов применяется при необходимости ремонта поверхностей нагрева в

топке, газоходах, теплом ящике. С погашением котла тягодутьевые машины остаются

в работе на весь период расхолаживания. Расхолаживание барабана паром соседнего

котла (через перемычки) выполняется как без поддержания уровня воды в барабане

(в настоящей Типовой инструкции в качестве примера приведен такой режим), так и

с поддержанием уровня. В последнем случае подача пара на расхолаживание

осуществляется только в верхние коллекторы барабана. С помощью РРОУ регулируется

темп снижения давления пара, сбрасываемого сначала в коллектор собственных

нужд, затем в атмосферу.

16

. Темп снижения давления пара должен

выдерживаться таким образом, чтобы не превысить допустимую скорость понижения

температуры нижней образующей барабана, которая при останове составляет [↓

V t

] = 20 °С/10 мин. Разность температур

между верхней и нижней образующими барабана при этом не должна превышать [

D

t

]

=

80

°С.

Контроль

за температурным режимом пароперегревателя при пусках котла целесообразно

осуществлять штатными гильзовыми термоэлектрическими термометрами,

установленными на выходе из отдельных ступеней, отказавшись от измерений с

помощью витковых термоэлектрических термометров. В пусковых режимах в первую

очередь необходимо обеспечить контроль за температурой пара в первых ступенях

пароперегревателя как наиболее теплонапряженных поверхностях нагрева в таких

режимах, а также за температурами пара на выходе из котла по обоим потокам.

Указанные измерения рекомендуется вывести на автоматическую регистрацию наряду

с существующей регистрацией температуры металла барабана. Последняя должна быть

приведена в соответствие с требованиями приложения разд. 1.6 «Сборника

распорядительных документов по эксплуатации энергосистем (Теплотехническая

часть). Часть 1.» М.: СПО ОРГРЭС, 1991:

сокращено

количество измерений температур по барабану верх-низ до шести: по центру и в крайних

сечениях;

предусмотрено

измерение температур насыщения установкой гильзовых либо поверхностных термопар

на пароотводящей и водоопускной трубах барабана;

предусмотрено

измерение температур питательной воды за экономайзером (для контроля при

заполнении барабана).

Приложение 4

ОБЪЕМ ТЕМПЕРАТУРНОГО КОНТРОЛЯ