Чертеж пресса для изготовления топливных брикетов. Пресс для опилок

Все более популярными становятся топливные брикеты из отходов сельхозпроизводства. Для их изготовления используется лузга (шелуха) подсолнечника, гречихи, риса, перерабатывается солома, скорлупа орехов и т.п. Особенности современной технологии таковы, что чаще всего формование топливного брикета происходит только за счет давления без дополнительных связующих элементов. При прессовании из сырья выделяется одна из составляющих — лигнин, который и обеспечивает прочность брикету.

При всем разнообразии исходного сырья более популярны брикеты из лузги подсолнечника. Это связано с большим количеством тепла, которое выделяет такое топливо при сгорании.

Достоинства и недостатки брикетов из лузги

Кроме большого количества тепла привлекает в брикетах их плотность. Чем же это так хорошо? Во-первых, вы экономите на доставке (плату берут обычно за объем). Во-вторых, чем более компактное топливо, тем легче его хранить. В-третьих, если сравнивать с дровами, то при закладке одинакового количества дров и брикетов (вряд ли вы меряете дрова килограммами, ведь закладывают котел по объему, да и продают дрова кубометрами) получаете от брикетов больше тепла, чем даже от самых хороших дров. По данным ВНИИ ТП теплом от сжигания 1кг брикетов из шелухи подсолнечника в течение 1 часа можно обогреть площадь 50м 2 .

В таблице ниже вы увидите, сколько тепла выделяет топливо. Нужно сказать, что топливные брикеты далеко не на последнем месте, но из шелухи – практически вне конкуренции.

| Топливо | Удельная теплотворная способность, МДж | Удельная теплотворная способность, кВт/ч |

| Сосновые дрова | 8,9 | 2,47 |

| Дубовые дрова | 13 | 3,61 |

| Березовые дрова | 11,7 | 3,25 |

| Брикет из лузги подсолнечника | 18,09 | 5,0 |

| Брикет из соломы | 14,51 | 4,0 |

| Брикет из древесной стружки | 17,17 | 4,7 |

| Уголь каменный (W=10%) | 27,00 | 7,5 |

| Уголь бурый (W=30…40%) | 12,98 | 3,6 |

Удобно брикеты подкладывать в топку: поверхность у них гладкая, заноз, в отличие от дров, себе не загонишь, руки, как при работе с углем, не испачкаешь. Есть еще одно преимущество: не нужно усовершенствовать или переделывать котел. Топили дровами? Просто покупаете брикеты и используете вместо дров.

Еще один плюс брикетов из лузги подсолнечника длительность горения: горят они минут сто-сто тридцать, а тлеют и вовсе шесть, а то и восемь часов. Немалый плюс — малая зольность: после сжигания килограмма этого брикета остается пепла со спичечный коробок или чуть больше (зависит от качества, но у нормальных брикетов зольность находится в пределах 4-7%), отсюда и большое количество тепла, которое выделяет единица топлива: перегорает оно полностью. Зола, образовавшаяся после сгорания, – отличное удобрение и ее можно выносить на грядки.

Теперь о недостатках. Недостаток, по сути, один: любые брикеты (и из лузги тоже) боятся влаги и при намокании могут рассыпаться. Потому требовательны к месту хранения: должны укрываться под крышей, в сухом помещении.

Часто как недостаток называют высокую цену. Если смотреть на стоимость килограмма, то цена действительно немалая. Но если посчитать стоимость одного киловатта энергии, картина получается другая. Хотите убедиться? Узнайте цену килограмма дров, угля, брикетов и т.п. Эту величину поделите на количество киловатт/часов из таблицы. Получите стоимость киловатта тепла по каждому виду топлива. Мы могли бы сделать сами, но цены в разных регионах – разные, да и ситуация на рынке меняется стремительно…

Можно встретить мнение, что топливные брикеты лузги подсолнечника засоряют дымоход так как содержат много масел. Если он сконструирован неправильно или неисправен, возможно. При наличии нормальной тяги котел работает ничуть не хуже, чем с дровами и чистить дымоход нужно не чаще.

Если рассматривать использование брикетов из лузги подсолнечника с точки зрения экологии, то это также очевидное благо: при сжигании лузги выделяется столько же углекислого газа, сколько и при разложении древесины. При сжигании газа CO 2 выделяется в 15 раз больше, при сжигании кокса – в 30 раз больше, угля – в 50 раз больше. Выбросы других вредных веществ очень малы, ведь их в выращенном в нормальных условиях продукте просто быть не должно, а посторонних добавок технология не предусматривает.

Виды и формы брикетов. Есть ли разница и от чего зависит качество

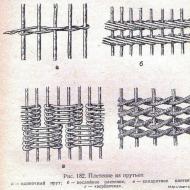

Производят топливные брикеты трех разных форм, которые обычно называют по фирме, первой поставлявшей на наш рынок оборудование для брикетирования каждой из форм: NESTRO (нестро), RUF (раф), Pini-Kay (пини-кей). Различают брикеты по принципу прессования.

Экструдерные брикеты . Этот вид самый популярный на внутреннем рынке: топливо, произведенное по такой технологии удобно подкладывать в топку вручную. Характеризуются наличием внутри отверстия и оплавленной наружной поверхностью. Все дело в том, что прессование происходит при достаточно высокой температуре (до 350 о С), в результате наружная поверхность брикета оплавляется, образуя жесткую пленку, которая повышает прочность брикета. Потому они лучше переносят транспортировку. Брикеты этого типа из шелухи подсолнечника имеют темную глянцевую поверхность. Продукты высокого качества на наружной поверхности трещин не имеют.

Цилиндрические брикеты

. Сырье уплотняется ударно-механическими прессами. Из установки выходит непрерывной полосой, которую потом можно делить на шайбы, куски и т.п. Форма может быть любая – круглая, квадратная, многоугольная (подбирается под запросы заказчика). На брикетах этого типа явно видны зоны большей и меньшей плотности (из-за особенностей работы пресса).

Прямоугольные брикеты

. Получаются в результате работы гидравлических прессов, их плотность зависит от степени рыхлости исходного сырья.

Основной показатель качества брикета из лузги (и любого другого тоже) — его плотность. Чем плотнее топливо, тем больше тепла выдает. Например, брикет плотности 750кг/м 3 тепла выдаст 14МДж/кг, плотности 1300кг/м 3 – 31МДж/кг.

Играет роль и влажность исходного сырья. При влажности 4-10% получается топливо с оптимальными прочностными характеристиками, при высокой влажности на поверхности появляются трещины и брикет может развалиться. Потому при выборе обращайте на целостность наружной поверхности: наличие трещин говорит о низком качестве и недостаточно высокой теплотворной способности.

Оборудование по производству брикета из лузги семечки

Технология изготовления топливных брикетов из биомассы (к которой относится и шелуха подсолнуха, риса, гречихи и т.п.) такова:

- Сырье моют, сушат.

- Измельчают.

- Спрессовывают.

- Остужают.

- Пакуют.

Соответственно подбирается оборудование. Нужна будет сушилка и дробилка (молотковая или шредер), но главное – пресс (поршневой, экструзионный или шнековый). Может также понадобиться средства для транспортировки сырья и готовой продукции в цеху, установка охлаждения и упаковывающее оборудование.

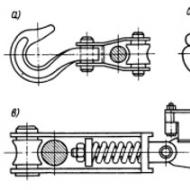

Основное оборудование по производству любых брикетов — пресс

Как сделать пресс для самостоятельного изготовления брикетов

Сделать своими руками оборудование для производства топливных брикетов с использованием экструзии (прессования при высоких температурах) вряд ли под силу, а вот обычный пресс можно соорудить даже из подручных средств.

В этом видеоматериале продемонстрирован оригинальный подход. Сделать такой пресс – не самая сложная задача, а выход продукта с одной закладки получается приличный. Его с легкостью можно приспособить для прессования шелухи подсолнечника, только ее нужно будет предварительно измельчить.

А вообще, наш народ щедр на всякие выдумки. Культура реализации у всех разная, но кто как может, так и делает. Вот подборка фото, на которых также самодельные прессы для изготовления топливных брикетов, в том числе и из лузги подсолнуха.

В последнее время энергетические ресурсы считаются огромной ценностью, поэтому люди пытаются повсюду находить альтернативные источники энергии.

Переработанные опилки, листья или другие отходы сельскохозяйственной промышленности могут стать отличным топливом. Но чтобы превратить их из мусора в полезный материал, необходимо задействовать специальную установку - пресс для брикетов.

Переработанные опилки в последнее время все больше и больше становятся популярным альтернативным источником энергии

Общая информация

Пресс для производства брикетов состоит из нескольких узлов и механизмов.

К ним относятся следующие части:

- Стол (основание), к которому крепят остальные узлы, включая матрицу, формирующую будущее топливо.

- Силовой каркас зафиксированный на основании. Его задача заключается в передаче усилия через пуансон на материал.

- Механический или ручной привод. В первом случае рассматривается гидроусилитель или электромотор, а во втором - мускульная сила или дополнительный домкрат.

Перед тем как приступить к использованию пресса, нужно разобраться в принципе его работы и областях применения.

Преимущества силовой конструкции очевидны:

- Она позволяет создавать недорогое сырье с хорошей энергетической ценностью и высокой плотностью.

- С ее помощью можно обеспечить себя доступным топливом для обогрева помещения в течение всего холодного сезона. Для владельцев жилищ, находящихся вдали от газовых магистралей, или людей, желающих сэкономить средства на отоплении, такое решение вполне оправдано.

Так выглядит прессованная древесина в брикеты промышленным путем

Плюсы и недостатки

Основное преимущество подобных установок - низкая стоимость брикета, который используется в качестве топлива. С помощью такой продукции можно отапливать деревообрабатывающий цех или обустраивать автономное отопление теплицы. Переработанные растительные отходы способны вырабатывать внушительное количество тепловой энергии, составляя достойную конкуренцию для многих видов топлива. В результате изготовление прессов становится все более актуальным и востребованным.

Еще один плюс топлива, созданного на таком оборудовании, - низкий процент зольности. В результате сгорания брикетов появляется органическая зола без вредных примесей и добавок, поэтому ее нередко используют в качестве удобрения для почвы.

Автоматическая система с вертикальным исполнением для производства топливных брикетов представляет собой компактный автоматический агрегат непрерывного действия

Автоматическая система с вертикальным исполнением для производства топливных брикетов представляет собой компактный автоматический агрегат непрерывного действия К недостаткам относится высокая гигроскопичность конечного продукта , поэтому его приходится хранить в специальных условиях, где отсутствует любая влажность. По прочности сжатые отходы уступают остальному твердому топливу, что приводит к образованию пыли при эксплуатации брикетов. Нередко эта пыль вызывает у потребителей аллергическую реакцию, а если она скапливается в больших объемах, то это приводит к созданию взрыво- и пожароопасной смеси.

Среди ключевых разновидностей промышленного оборудования выделяют:

- автоматические системы;

- полуавтоматические установки;

- модели для мелкосерийного производства.

Установки могут быть гидравлическими, пневматическими или винтовыми. Также есть модели с вертикальным или горизонтальным исполнением.

Как изготовить пресс для топливных брикетов своими руками:

Технология производства брикета

Понять, как сделать пресс для брикетов своими усилиями , относительно просто. Для этого нужно придерживаться общих рекомендаций и следовать пошаговому руководству.

Задача подобного механизма заключается в измельчении исходного сырья, в качестве которого принято использовать отходы деревообрабатывающих предприятий, а также его дальнейшем высушивании. Чтобы сделать из древесного мусора топливо, его влажность нужно довести до 8-10%. Кроме растительных компонентов, для производства брикетов задействуется и угольная пыль.

После подготовки нужных составляющих можно переходить непосредственно к изготовлению брикета, используя одну из двух технологий:

- Прессование . В этом случае исходное сырье нужно поместить в специальную форму, которая называется матрицей, и измельчить его с помощью мощного гидравлического пресса. Деталь, которая воздействует на сырье, носит название пуансон. Сама машина способна развивать давление до 300-600 атмосфер.

- Экструзия. По принципу работы профессиональный экструдер напоминает шнековую мясорубку. Исходное сырье проходит через сужающийся канал, а давление, которое воздействует на него, составляет около 1000 атмосфер.

Технология производства брикета в промышленных масштабах посредством прессования

Технология производства брикета в промышленных масштабах посредством прессования При сильном сжатии подготовленная масса прогревается до высоких температур. Из небольших частиц материала выделяются клейкие вещества, которые начинают связывать массу и делать ее твердой. Показатели плотности сырья достигают 900-1100 кг/1 м³. Для сравнения, у качественной древесины они составляют 500-550 кг/1 м³. Обработанная масса обретает высокий тепловой потенциал, а ее энергетическая ценность возрастает в два раза.

Горят такие брикеты в несколько раз дольше, чем обычная древесина. В итоге они проходят стадию термической обработки, их разрезают на равные части и завозят на склад.

Столкнувшись с вопросом производства топлива из отходов, у многих появляется дилемма между покупкой заводского оборудования и изготовлением пресса для топливных брикетов своими руками по чертежам.

Преимущества самодельных конструкций

Стоимость промышленного пресса для изготовления брикетов колеблется в пределах от 300 тысяч до 1 млн рублей. Мало кто готов выложить такую сумму, поэтому самостоятельное изготовление станка становится все более актуальным. Да и покупать столь дорогостоящий механизм для собственных бытовых нужд нецелесообразно, поскольку его окупаемость очень низкая.

Что касается самодельных прессов, то их вполне реально изготовить в домашних условиях. В этом случае можно попытаться соорудить систему с нуля или приобрести несколько узлов для сборки.

По схеме вполне реально изготовить самодельную пресс машину в домашних условиях

По схеме вполне реально изготовить самодельную пресс машину в домашних условиях Рассматривая вариант изготовления с нуля, нужно обзавестись такими механизмами для сжатия:

- Рычагом.

- Винтовым механизмом.

Первое устройство характеризуется простой конструкцией, при этом его можно сделать из обычной древесины. Что касается винтовых механизмов, то они подразумевают наличие стальных заготовок и токарного станка. Более сложный в плане производства шнековый экструдер тоже создается своими руками, но для этой цели приходится покупать недешевую сталь высшего класса.

Отапливать помещение брикетами из растительных отходов не только дешево, но и экологично. Объясняется это отсутствием в составе топлива вредных добавок и примесей. Для обустройства системы отопления можно использовать самодельный пеллетный котел или слегка модернизировать готовую твердотопливную установку.

Изготовление на основе других устройств

Если желания создавать пресс для изготовления брикетов с нуля нет, тогда можно попробовать переработать какое-то другое приспособление под такой механизм. Это может быть домкрат или небольшой гидравлический пресс, который дополнительно оснащается пуансоном и матрицей.

При этом важно понимать, что все самодельные установки не способны обеспечивать то давление, при котором происходит выработка лигнина. В результате к исходной массе добавляют ряд сторонних добавок, включая:

- недорогой клеящий состав (например, для обоев);

- глину (на 1 часть сырья берут 10 частей отходов);

- размокшую бумагу или гофрокартон.

Занимаясь производством станка под брикеты, важно учитывать такой этап, как измельчение сырья. Ручная резка материала не рекомендуется, поскольку подобная манипуляция занимает много времени и сил. Вместо этого рекомендуется задействовать дополнительные приборы, например, измельчитель из старой активаторной стиральной машинки, в который помещают ножи. Также можно купить роторный станок. Его задача заключается в измельчении растительных компонентов.

Важен также такой момент, как измельчение сырья, при чем ручная резка материала не рекомендуется, поскольку подобная манипуляция занимает много времени и сил

Важен также такой момент, как измельчение сырья, при чем ручная резка материала не рекомендуется, поскольку подобная манипуляция занимает много времени и сил Для успешного изготовления рычажного или винтового пресса не нужно покупать дополнительные детали. Однако особыми рабочими свойствами такие устройства не обладают. Более эффективным окажется пресс из гидравлического домкрата, на который устанавливается электрический или ручной привод.

К готовому оборудованию добавляют пуансон, размеры которого сопоставимы с размерами матрицы, где проходит прессование. Для создания матрицы берут толстостенную трубу, в которой проделываются отверстия под вентиляционную систему. Матрицу дополнительно снабжают съемным дном - его можно будет убрать после получения готового брикета.

Материалы и подручные средства

Чтобы сделать пресс для брикетов своими руками, нужно запастись некоторыми материалами и подручным средствами. Кроме основной составляющей также придется купить разные виды стального проката:

- швеллер;

- уголок размерами 100х100 мм;

- лист толщиной 3-6 мм, из которого нужно будет вырезать пуансон. Толщина заготовки определяется диаметром матрицы.

Также необходимо подготовить трубу сечением 25-30 ммдля изготовления штока пуансона, толстостенную трубу для матрицы и более крупную для корпуса. При отсутствии такого материала барабан можно создать из листа жести. Также для предстоящей работы подготавливают оцинкованную сталь - из нее создаются лотки.

Сборка станка идет согласно следующей инструкции:

- Оборудуют основание прибора. Его создают из швеллеров с помощью сварочной установки.

- На основе уголка изготовляется четыре стойки длиной 1,5 м. Их приваривают вертикально с одинаковым шагом.

- Дальше из стальной трубы или листа жести создается барабан, где будет осуществляться перемешивание исходного сырья. При наличии в доме вышедшей из строя стиральной машины барабан можно достать из нее.

- Затем конструкцию барабана приваривают к стойкам. По возможности его лучше оснастить двигателем. Если силовая установка при работе создает сильные вибрации, а скорость ее вращения слишком высокая, это можно решить с помощью редуктора.

- Под барабаном устанавливают лоток, по которому сырье будет подаваться в матрицу.

- В нижней части матрицы располагают фланец, к которому прикручивают съемное дно. Для него потребуется стальной лист.

- Затем к основанию нужно приварить или прикрутить матрицу.

- Круглый пуансон вырезается из листа стали. Вместо него можно использовать обычный диск подходящего диаметра.

Пресс брикетировочный предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов

Пресс брикетировочный предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов Хоть с помощью самодельного пресса вряд ли удастся изготовить брикет с высокой плотностью, для обогрева помещений в холодное время года его вполне хватит. Основную задачу установка решает на ура - рассыпчатое рыхлое сырье становится цельным кирпичом или цилиндрообразной массой, которую затем помещают в твердотопливный котел.

Чтобы создание гидравлического пресса для производства топливных брикетов оправдало себя, нужно учесть массу факторов. В первую очередь важно убедиться, что исходное сырье будет доступным и дешевым. Также следует оценить средневзвешенный объем получаемого материала, вид используемых отходов и собственную потребность в твердом топливе. Если отопление брикетом позволит существенно сэкономить финансы, то изготовление пресса - хорошее решение с долгосрочной перспективой.

Для топки печей многие привыкли использовать дрова. На их заготовку уходит много времени и труда, да и стоят они недешево.

Альтернативным и недорогим вариантом для отопления различных помещений являются топливные брикеты из опилок, которые можно не только купить, но и изготовить самостоятельно. Отходы деревообработки прессуются в специальные формы.

Топливные брикеты заменят дрова и уголь, а для их производства применяются опилки, оставшиеся после обработки деревьев.

Преимущества топливных брикетов

- Основным преимуществом брикет для топлива является их более высокая температура горения. За счет низкой влажности и более высокой плотности у них намного выше теплоотдача, чем у дров.

- Они удобны во время перевозки и складирования. Благодаря правильной форме и большой плотности, брикеты обладают большей массой, чем дрова с таким же объемом.

- Изготавливаются из отходов деревообработки. За счет этого их цена намного ниже, чем на уголь или дрова.

- Несложное изготовление. Зная метод технологии, легко можно изготовить брикеты из опилок своими руками.

- Обладая низкой влажностью, они выделяют меньше дыма и сажи, и практически не загрязняют дымоход.

- Имеют ровное горение. Во время топки они не растрескиваются и не разбрасывают угли.

Чтобы знать, как сделать из опилок брикеты для топки, необходимо изучить метод их изготовления, иметь специальное оборудование и подобрать правильное сырье.

Сырье и технология изготовления брикетов самостоятельно

Для изготовления спрессованного продукта, в первую очередь необходимы опилки.

Приобрести их можно на пилорамах. Для самостоятельной переработки можно найти остатки древесины и в других местах. Например, много мелких остатков образуется во время лесозаготовок. Найти обрезки можно в мастерских, где изготавливают изделия из дерева, а также на заводских предприятиях, которые изготавливают мебель.

Для приготовления брикетов подходят деревья любого сорта. Опилкам необходимо иметь:

- размеры до 6-ти мм;

- влажность должна составлять не более 12%;

- подгнивших щепок не должно быть больше 5% от всей массы отходов.

Для приготовления брикетного топлива потребуется обычная глина, которая является связующим элементом. При заводском производстве на смесь из опилок воздействует высокое давление и на выходе получается плотное, спрессованное топливо. При домашних условиях пресс не может создавать такие усилия, поэтому и используются связующие элементы.

Производство топливных брикетов из опилок основано на трех основных этапах:

- Подготовка сырья. Приготовленные отходы дробятся и размельчаются так, чтобы получилась однородная консистенция.

- Изготовление спрессованных форм. С помощью специального станка сырье прессуется под давлением.

- Доведение массы до готового состояния с помощью сушки. Делается это на сушильном станке или естественным путем под солнцем.

Для обустройства брикетной фабрики в домашних условиях, нет особой необходимости в приобретении некоторых дорогостоящих станков.

Сырье можно сушить под солнцем — это исключает покупку сушилки, а если приобрести готовые опилки, то не понадобится и дробилка. Из оборудования для производства брикетов из опилок понадобится только пресс-машина, которую можно сделать самостоятельно, приложив немного усилий и потратив небольшую сумму денег.

Также ее можно приобрести в готовом виде. Есть возможность выбрать станок из нескольких вариантов:

- Гидравлический. Опилки прессуются путем гидравлического сжатия.

- Шнековый. Выдавливаются шнеком через фильеру.

- Ударно-механический. Опилки поршнем пробиваются через фильеру.

Цена станка для изготовления брикетов из опилок зависит от марки и производительности оборудования. Посмотрите стоимость ударно-механических прессов в таблице ниже:

При покупке пресса необходимо учитывать все их плюсы и минусы.

Сделать пресс своими руками

При изготовлении самодельного пресса необходимо определиться, будет это механическая или электрическая конструкция. Механический пресс дает небольшой объем, но при этом у него нет зависимости от электричества.

Самодельный пресс условно делится на три группы:

- С ручным приводом. Из стальной трубы изготавливается рама, которая для удобства во время применения может крепиться к стене. В ее нижней части неподвижно устанавливается форма, а сверху крепится рычаг. Для удобства, форму можно сделать со съемным дном. К рычагу добавляется нажимной элемент, который входит внутрь формы, оставляя небольшой зазор.

- С применением домкратов. Пресс для опилок в качестве рычага механизирован домкратом.

- С гидравлическим приводом. Устанавливается на опорной раме, опорная точка направлена вниз.

Приготовление сырья

Этот процесс занимает немного времени, но при этом желательно сохранять правильные пропорции всех ингредиентов:

- Слишком крупные опилки дополнительно дробятся и измельчаются на более мелкие фракции.

- Добавляется немного воды и глина, которая способствует связыванию всех элементов.

- Для улучшения горючих свойств можно добавить немного бумаги.

- Все ингредиенты смешиваются в однородную массу (ручным или механическим способом).

Глину необходимо равномерно распределить по всему объему опилок, она является основным связующим элементом.

Процесс создания брикетов

Полученный состав помещается в специальную форму и приводится в работу механизм пресс-устройства. Когда изготовление происходит ручным способом, рычаг следует держать до тех пор, пока полностью не сбежит вода.

С помощью станка процесс происходит значительно быстрее и проще, увеличивается производительность работ, и нет необходимости прилагать физические усилия.

Во время брикетирования смесь под давлением начинает нагреваться и за счет этого происходит спекание. В некоторых станках смесь предварительно нагревается при помощи тэнов во время поступления на шнек. Во время брикетирования главное не перегружать механизм и следить за равномерностью смеси.

Для получения более прочных и не рассыпаемых брикетов, необходимо стенки и дно формы обложить ветошью или бумагой и только потом засыпать смесь и прессовать.

Просушка дешевого топлива

Если нет специальной сушилки, то необходимо подготовить место для просушки брикетов. После пресса они будут липкими и влажными, поэтому не рекомендуется складывать их друг на дружку, могут слипнуться.

Вынутые из формы изделия раскладываются для просушки на солнце или в хорошо отапливаемом помещении. Во время сушки можно использовать бумагу или ветошь, которые способны вытянуть из брикетов остаток влаги.

После окончания сушки их желательно упаковать, это необходимо для защиты от внешних факторов. По сравнению с заводскими изделиями, брикеты, изготовленные в домашних условиях значительно легче, сказывается недостаток давления.

Стоит помнить! Чем топливо суше, тем больше его теплоотдача.

Применение топлива из отходов

Продукт можно применять для различных целей:

- топливо вполне можно применить во время приготовления еды в помещениях. При его использовании нет дыма и запаха сажи, а еда готовится равномерно;

- отопление жилых зданий. Плотная и небольшая форма изготовленных брикетов безупречно подходит для печей, каминов и котлов;

- применяется для протапливания бань, саун и теплиц. Подходит ко всем нормам экологии;

- эти изделия хорошо брать с собой во время отдыха на природе. При горении в мангалах, брикет не дымится, а жар сохраняется достаточно долго. При попадании жира на топливо не происходит возгорания.

Процесс изготовления брикетов своими руками достаточно простой, а при их использовании сразу отпадают две проблемы:

- исключается мусор и пыль в доме, которые обычно присутствуют после применения дров или угля;

- избавляют от частых загрузок топлива, самодельные изделия разжигаются легче, горят дольше и дают больше тепла, чем обычные дрова.

К тому же, это достаточно эффективное, дешевое топливо и можно сэкономить, пользуясь брикетами изготовленными самостоятельно.

Брикеты из опилок в домашних условиях являются дешевым и эффективным видом топлива, сходным по характеристикам с каменным углем. Использовать его можно для растопки печей, каминов, котлов и мангалов. Такое топливо не содержит никаких примесей, поэтому считается экологичной продукцией. При этом выбросы в окружающую среду минимальны, несмотря на то, что в течение 4 часов при сгорании брикетов держится предельно высокая температура.

В качестве сырья для производства брикетов из опилок, преимущественно используется древесина лиственных и хвойных пород. Спрос на натуральное топливо стабильно велик, поэтому идея по изготовлению брикетов своими руками в домашних условиях является потенциально перспективной.

Оборудование для производства топливных брикетов

Из крупного оборудования в «топливном» деле не обойтись без:

- измельчитель сырья;

- сушильной камеры;

- специального пресса.

Отметим, что прессы для производства топливных брикетов существуют 4-х видов:

- Гидравлический.

- Шнековый экструдер.

- Ударно-механический.

Различают их стоимость и принцип работы, объединяют – требования к сырью (влажность 4-10%) и равномерное измельчение (фракции меньше 25х25х2 мм).

Каждый пресс обладает своим преимуществом и недостатками для домашнего бизнеса:

Гидравлический пресс для производства брикетов в домашних условиях представляет собой установку, состоящую из двух частей: 1 пресс-форма; 2 гидроцилиндр.

Принцип действия похож на работу домкрата. В пресс-форму насыпается сырье из опилок, а гидроцилиндр давит поршнем на опилки в пресс-форме. Таким образом, формируется плотный брикет.

Плюсы гидравлического пресса:

- самая доступная цена;

- простое и надежное устройство, которое практически не имеет узлов повышенного износа.

Минусы:

- низкая производительность.

- требует подготовки сырья с добавлением связующего вещества.

Например в качестве связующего вещества для топливных брикетов, можно добавить крахмал: 2%-3% от общей массы. Для действия связующего, естественно, нужно увлажнить смесь до 40%.)

Шнековый пресс-экструдер для домашнего производства по принципу действия похож на мясорубку. Этот тип прессов детально описан в статье о производстве топливных пеллет . По шнеку подается сырье, которое на выходе через фильеру сжимается и под высоким давлением уплотняется. Весь процесс происходит под горячим прессованием. Фильера должна быть заранее прогрета, иначе устройство заклинит. Под высокой температурой и давлением из древесных опилок выделяется гидролизный лигнин. Это горючее вещество, которое еще играет роль связующего в процессе формирования брикетов.

Плюсы шнекового экструдера:

- самая высокая производительность (вес процесс выполняется непрерывно экструзивно);

- в процессе прессования выделяется лигин, который положительно влияет на формировку и качество брекетов.

Минусы:

- пресс требует длительную подготовку к работе (требуется прогреть фильеру и первые брикеты выбраковываются);

- быстро изнашиваются узлы повышенного трения – шнек и фильера;

- из-за высоких рабочих температур (выше 120Co) требуемых для нормального прессования сырья происходят необратимые процессы, при которых снижается качество продукта (калорийность брикетов – ниже).

Пресс ударно механический для производства топливного брикета по принципу действия похож на перфоратор. Кривошипно-шатунный механизмы (коленвал, шатун и поршень) передает с заданной частотой (около 20 раз за секунду) толчки поршню. С помощью ударов поршня продавливаются через фильеру предварительно загруженные в камеру опилки.

Плюсы:

- брикеты можно делать не только из опилок, но и из других материалов: шлифовальной и угольной пыли, торфа, соломы, отходов МФД;

- позволяет производить брикеты различного назначения – для частного рынка и для промышленных нужд;

- простота механизма и способность работать длительное время без участия человека – главные преимущества ударно-механического пресса;

- у агрегата хорошая производительность;

- значение коэффициента использования оборудования составляет 0,9.

- самая высокая цена;

- быстрый износ узлов трения кривошипа (на них действует сразу 2 силы: ударная сила и трение).

Пресс-гранулятор – это тот же самый гранулятор комбикорма , в который засыпают вместо зерна опилки.

Плюсы: хорошие соотношение цена/производительность.

Минусы:

- можно производить только брикеты мелкой фракции;

- требуется более мелкое измельчение сырья;

- требует подготовки сырья с добавлением связующего вещества для плотного брикетирования (крахмал 2%-3%).

В комплектации линии вместе с прессом часто находятся разнообразные приспособления, позволяющие усовершенствовать конечную продукцию:

- миксеры для смешивания примесей (к примеру, лигнина);

- насадки для нарезки определенных форм брикетов;

- увлажнители для пересушенного сырья.

Некоторое оборудование и даже некоторые пресса можно изготовить своими руками.

Технология производства топливных брикетов из опилок

Производить из опилок топливные брикеты достаточно просто. Технология следующая:

- Сырье, представляющее собой размельченный материал из опилок, шелухи семян, щепок, измельченного сена и соломы, угольной пыли. Фракция материала не должна превышать 25х25х2 мм.

- Измельченное сырье сушится в сушильной камере до 10% влажности.

- В зависимости от оборудования и типа производства сырье смешивается с связующим веществом крахмалом (2%-3% от общей массы), увлажняется до 40% и перемешивается.

- Пресс формирует брикеты заданной формы фильерой (сквозной пресс-формой). Чем больше сжатие пресса, тем лучше качество брикетов. Например, брикет с полностью 650-750 кг/м3 имеет калорийность 12-14 МДж/кг, при плотности 1200-1300 кг/м3 - 25-31 МДж/кг. При прессовании создается давление, в котором повышается температура и сырье досушивается до 4%. Важно, чтобы температура прессования не превышала +120Co.

- Заготовка чаще всего обламывается под собственным весом на приблизительно равные части.

- Упаковка в термоусадочную пленку – обаятельна, чтобы брикеты сохранили сухость на уровне 4% влажности.

Цикл производства брикетов с помощью производственной линии полностью замкнутый. Если вы планируете изготавливать брикеты своими руками, то действовать необходимо по аналогии, используя подходящие инструменты и приспособления.

Рентабельность проекта оценивается высоко. При ежемесячной производительности уровнем выше среднего (около 10 тонн готовой продукции) с учетом расходов на сбыт продукции, чистая прибыль достигает до 350$. Таким образом, вложенные в бизнес средства отобьются уже до полугода.

При должном усердии и верно выбранной стратегии можно ожидать высокой доходности мини-предприятия по производству брикетов из опилок.

Жизнь не стоит на месте, и человечество все время совершенствуется веками и тысячелетиями. Казалось бы, не так давно люди научились получать огонь, который сразу стал важной частью нашей жизни. Сегодня придумано множество иных вещей, которые заменяют функции огня, а именно тепло. Однако никакой обогреватель нельзя сравнить с жарким пламенем в камине или печке. Он влечет внимание и побуждает задуматься о вечном. В этой статье мы поговорим о том, что такое прессы для брикетов из опилок и можно ли сделать эти прессы для опилок своими руками.

Прессы опилок

Очень приятно подкладывать полешки в камин или печь, наблюдая за яркостью пламени и ощущать выделяемое тепло. Но дрова бывают различного размера и не всегда удобны в использовании, к примеру, в помещении с камином, потому, что они занимают много места. Сегодня есть отличная альтернатива дровам. Это - брикетированные опилки, сделать которые поможет пресс для опилок. Полученный материал отличается довольно высоким уровнем теплотворности, в сравнении с дровами или торфом. Такие топливные брикеты изготавливают на особой машине, которая называется пресс для брикетов. На таком оборудовании получаются брикеты размером 50 - 80 мм, поэтому они так удобны в использовании.

Прессы для создания брикетов из опилок бывают:

- гидравлического типа

- пневматического типа

- винтовые

- вертикальные

- горизонтальные.

Конечно, на фоне прочих видов твердого топлива брикетированные опилки выглядят не очень привлекательно. Кроме того, их стоимость немного выше дров. Но достоинств у этого материала гораздо больше. Тысячи людей, которые пользуются данным видом топлива, сполна оценили все преимущества брикетов. И многие из них даже делают брикеты из опилок самостоятельно.

Пресс гидравлического типа состоит пресс-формы и гидроцилиндра. Он работает как домкрат. В пресс-форму помещается смесь опилок, а при помощи гидроцилиндра осуществляется давление поршня на опилки в пресс-форме. В результате получается плотный брикет. Среди достоинств такой установки низкая стоимость и высокая надежность. Однако производительность такого агрегата довольно низкая. Кроме того опилки нужно смешивать со связующим компонентом.

Шнековый пресс-экструдер схож с мясорубкой. Через шнек поступает сырье, выходящее по фильере плотным куском. Эта процедура осуществляется в условиях высокой температуры. Фильеру нужно предварительно нагреть. В условиях повышенной температуры и давления из опилок выделяется лигнин, который слепляет мелкие частицы. Среди достоинств такого аппарата отметим высокую производительность, а также отсутствие дополнительного связующего компонента. Из недостатков:

- дополнительная подготовка - прогрев

- быстрое изнашивание узлов повышенного трения

- вследствие высокой температуры немного падает калорийность брикетированной продукции.

Пневматический пресс напоминает перфоратор. В результате ударов поршня сырьевой материал продавливается по фильере. В этом аппарате можно сделать брикеты из различных материалов. Сам аппарат работает без вмешательства человека и имеет хорошую производительность. Однако стоимость такого аппарата намного выше предыдущих.

Также существует пресс-гранулятор, выдающий гранулы из опилок. Он имеет довольно высокую производительность. Но для этой установки нужно дополнительно измельчать сырье, а также добавлять связующий компонент, к примеру, крахмал.

Что такое брикеты?

Брикетированное биотопливо изготавливают из мелких древесных отходов, главным образом опилок. Их можно просто засыпать в печь, однако такой вариант не удобен и не целесообразен, потому, что плотность такого материала крайне мала. Намного больше тепла выделится, если такое сырье спрессовать. Кроме опилок брикеты можно изготовить из соломы.

Как же делают брикеты? Прежде всего, опилки нужно измельчить, чтобы избавиться от возможных крупных кусков, а также высушить.  Уровень влажности подготовленного материала не должен превышать 12%, поэтому нужно использовать сушильное оборудование. Размер сырьевых частиц должен составлять до 25х25х2 мм. После этого можно приступать к изготовлению непосредственно брикетов. Это делается двумя методами:

Уровень влажности подготовленного материала не должен превышать 12%, поэтому нужно использовать сушильное оборудование. Размер сырьевых частиц должен составлять до 25х25х2 мм. После этого можно приступать к изготовлению непосредственно брикетов. Это делается двумя методами:

- при помощи гидравлического пресса из сырья формуются в брикеты, прямоугольные или цилиндрические. Обязательными условиями этого процесса является высокое давление - от 30 до 60 МПа, а также высокая температура

- при помощи экструзии на шнековом прессе из подготовленной смеси выдавливаются брикеты под давлением примерно 100 МПа. Процесс ведется также при повышенной температуре.

Во время прессования при повышенной температуре брикет высыхает до 4%. Чаще всего создание брикетированного материала не подразумевает добавления связующих компонентов, потому что при высокой температуре из лесоматериалов выделяется лигнин, который склеивает сырье. Однако, существуют технологии изготовления, которые предусматривают добавление связующего компонента, к примеру, крахмала в количестве 2-3%. Заготовки зачастую обламывается от собственного веса на практически одинаковые куски. По окончанию производства нужно обязательно упаковать материал в термоусадочную пленку, чтобы сохранить уровень влажности в пределах 4%.

Пресс для брикетов из опилок - отличный вариант мини-бизнеса. Цикл изготовления брикетированных продуктов при помощи производственной линии полностью замкнут. Такое производство имеет довольно высокую рентабельность. При условии ежемесячного уровня производительности в пределах 10 тонн готового сырья, учитывая затраты на сбыт изготовленных материалов, чистый доход достигает примерно 350долларов. Следовательно, инвестированные деньги отобьются на протяжении 6 месяцев.

Для того, чтобы спрессовать опилки в домашних условиях необходимо немного свободного времени, ручной пресс и собственно сырье - опилки, старые газеты, шелуха семечек. Благодаря рунному прессу можно отопить не только свой дом, но и родственников.

Колоссальным достоинством брикетированного топлива является длительность его горения. Средняя продолжительность горения примерно порядка 2-4 часа. При этом он постоянно выделяет тепло. Вторым плюсом можно назвать минимальное количество дыма. Кроме этого из такого топлива не выделяются вредные вещества, да и он не является загрязнителем природы, потому что уже создан из отходов. Также к положительным качествам относится материальный вопрос. Стоимость одной тонны брикетов, изготовленных ручным прессом, гораздо дешевле аналогичного количества угля или дров. Образующийся в процессе сгорания брикетов пепел можно использовать как удобрение. Самым важным требованием к хранению такого топлива является сухость помещения.

Для того, чтобы сделать брикеты самостоятельно понадобится:

Для того, чтобы сделать брикеты самостоятельно понадобится:

- время и силы

- отходное сырье

- ведро

- емкость с решеткой на ней. Именно на эту решетку выпадает полученный материал

- вода или раствор крахмала, в качестве скрепляющего материала

- ручной прессовальный аппарат для производства брикетированного топлива.

Также пригодится какой-нибудь измельчитель. Это сделает процедуру более легкой. При выборе ручного пресса, сразу стоит определиться с формой брикета, которая идеально подойдет для вашего котла, потому что для одних котлов подходят прямоугольные брикеты, а для других квадратные.Для изготовления брикетированного топлива нужно:

- измельчить сырье. Для этого понадобится ведро, строительный миксер, чуть-чуть жидкости и непосредственно опилки

- в полученную смесь нужно добавить немного глины или раствора крахмала для скрепления частиц

- смесь, которую вы готовите должна лепиться

- наберите немного получившейся кашицы и положите ее в пресс. Постарайтесь выдавливать как можно больше жидкости из заготовки

- последним этапом производства является сушка. Нужно высушить полученный продукт на солнце.

Целесообразно ли делать брикетированную продукцию дома?

К сожалению, брикетированная продукция, изготовленная в домашних условиях, совсем непохожа на то, что рекламируется в интернете. Это происходит по ряду причин:

- на красивом видео в интернете процесс смотрится довольно простым. На самом же деле, сделать это очень тяжело. В физическом плане. Для заготовки биотоплива на весь отопительный период, вам придется потратить много сил и времени

- тепло, которое выделяется при сжигании самодельных брикетов намного ниже, чем у заводской продукции. Вследствие низкой плотности получаемого материала, потому что домашние аппараты не гарантируют необходимого давления

- сушка на солнце не дает такого эффекта, как промышленная сушка, а количество влаги оказывает влияние на теплотворную способность

- если брикеты делаются с применением глины, то золы останется намного больше.