Способ каскадного автоматического регулирования. Каскадный пид-регулятор температуры в обратном холодильнике реактора Каскадное регулирование температуры

Применяется на сложных объектах, когда на выходной параметр j влияет несколько возмущений, измерить которые не представляется возможным. В этом случае выбирается какой-либо объект с промежуточным параметром j 1 , который измерить можно, и по нему строится регулирование объекта. Получаем первый контур регулирования. Этот регулятор не учитывает часть действующих на сложный объект возмущений, которые влияют на выходной параметр j. По параметру j строится второй контур регулирования. Регулятор второго контура управляет работой регулятора первого контура, изменяя ему задание таким образом, чтобы его работа скомпенсировала влияние возмущений на выходной параметр j. В этом состоит смысл каскадного регулирования (1-й и 2-й каскады регулирования).

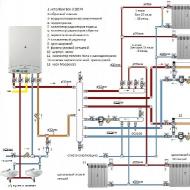

Рис. 5.18. Схема САР уровня воды в барабане котла:

Н б – уровень воды в барабане котла; D пп – расход перегретого пара (l); W в – расход питательной воды (m об); ЗД – задатчик (задает значение уровня Н б,0); ВЭК – водяной экономайзер; ПП – пароперегреватель

Рассмотрим это на схеме регулирования сложного объекта, состоящего из последовательного соединения трех объектов с возмущениями (рис. 5.19).

Регулятор промежуточного параметра j 1 стремится поддерживать его постоянным и равным j 1,0 . Это 1-й каскад регулирования.

Этот регулятор учитывает только возмущение l 1 . Возмущения l 2 и l 3 будут влиять на выходной параметр j. Регулятор j (2-й каскад регулирования) будет поддерживать параметр j постоянным j 0 за счет того, что через задачик переменного задания (ЗПЗ ) будет изменять задание первому контуру на величину ±Dj 1 . Получив это добавление задания, регулятор j 1 будет так изменять параметр j 1 , чтобы скомпенсировать влияние возмущений l 2 и l 3 на выходной параметр j. Регулятор j (2-го каскада) как бы корректирует работу первого регулятора (по j 1), поэтому его называют корректирующим регулятором (КР) .

Рис. 5.19. Схема каскадного регулирования:

ЗД – задатчик; ЗПЗ – задатчик переменного задания; КР – корректирующий регулятор

Примером каскадного регулирования может служить распределение тепловой нагрузки между несколькими котлами, работающими на общую паровую магистраль (рис. 5.20).

Рис. 5.20. Регулирование тепловой нагрузки котлов, работающих на общую паровую магистраль: РСЗ – размножитель сигналов задания; ГКР – главный корректирующий регулятор

В паровую магистраль два котла подают пар с расходами D к1 и D к2 . Из паровой магистрали пар поступает к турбинам Т 1 ; Т 2 и Т 3 с расходами D Т1 ; D Т2 и D Т3 . Если существует баланс поступающих расходов пара от котлов и уходящих из магистрали к турбинам, то давление пара в магистрали р м не будет изменяться (р м,0).

Если турбины начинают потреблять больше или меньше пара, то баланс притока пара в магистраль и его расхода из магистрали нарушается, и давление р м необходимо регулировать. Промежуточными объектами в этой системе являются котлы К 1 и К 2 , а промежуточными параметрами – тепловые нагрузки котлов D q 1 и D q 2 . По ним строится регулятор тепловой нагрузки (РТН ), который управляет подачей топлива (газа). Это первый каскад регулирования.

Регуляторы поддерживают постоянными тепловые нагрузки D q 1,0 и D q 2,0 , а тем самым и расходы пара D к1 и D к2 . Если давление в магистрали р м начинает изменяться (параметр j), вступает в работу регулятор давления р м (это 2-й каскад), который в зависимости от величины отклонения давления ±Dр м =(р м - р м,0) вырабатывает на выходе сигнал, и через размножитель сигналов задания (РСЗ ) управляет работой регуляторов тепловой нагрузки котлов (РТН ), изменяя им задание на величину ±DD q . В соответствии с этим сигналом регуляторы РТН изменяют подачу топлива на котлы и тем самым выработку расходов пара D к1 и D к2 таким образом, чтобы восстановить давление в магистрали р м.

В том случае, если и эти способы регулирования не дают желаемых результатов, идут на ограничение возмущений l.

Каскадное регулирование - это регулирование, в котором два или больше контуров регулирования соединены так, чтобы выход одного регулятора корректировал уставку другого регулятора.

На рисунке выше приведена блок-схема, которая иллюстрирует понятие каскадного регулирования. Блоки на диаграмме фактически представляют компоненты двух контуров регулирования: ведущий контур, который составлен из элементов системы регулирования A, E, F, и G и ведомый контур, который составлен из элементов системы регулирования A, B C, и D. Выход регулятора ведущего контура является заданием (уставкой) для регулятора ведомого контура регулирования. Регулятор ведомого контура вырабатывает управляющий сигнал для исполнительного механизма.

Для процессов, которые имеют значительные характеристики запаздывания (емкость или сопротивление, которые замедляют изменения переменной), ведомый контур регулирования каскадной системы может обнаружить рассогласование в процессе раньше и уменьшить тем самым время, требующееся для устранения рассогласования. Можно сказать, что ведомый контур регулирования «делит» запаздывание и уменьшает воздействие возмущения на процесс.

В системе каскадного регулирование используется больше, чем один первичный чувствительный элемент, и регулятор (в ведомом контуре регулирования) получает больше, чем один входной сигнал. Следовательно, система каскадного регулирования - это многоконтурная система регулирования.

Пример системы каскадного регулирования

В примере выше контур регулирования будет в итоге ведущим контуром при построении системы каскадного регулирования. Ведомый контур будет добавлен позже. Цель этого процесса состоит в том, чтобы нагреть воду, проходящую через внутреннее пространство теплообменника, обтекая трубы, по которым пропускается пар. Одна из особенностей процесса - то, что корпус теплообменника имеет большой объём и содержит много воды. Большое количество воды обладает ёмкостью, позволяющей сохранять большое количество теплоты. Это означает, что, если температура воды на входе в теплообменник изменится, эти изменения проявятся на выходе теплообменника с большим запаздыванием. Причиной запаздывания является большая ёмкость. Другой особенностью этого процесса является то, что паровые трубы оказывают сопротивление передаче теплоты от пара внутри труб к воде снаружи труб. Это означает, что будет иметься запаздывание между изменениями в паровом потоке и соответствующими изменениями температуры воды. Причиной этого запаздывания является сопротивление.

Первичный элемент в этом контуре регулирования контролирует температуру воды на выходе из теплообменника. Если температура воды на выходе изменилась, соответствующие физические изменения первичного элемента измеряются измерительным преобразователем, который преобразовывает значение температуры в сигнал, посылаемый регулятору. Регулятор измеряет сигнал, сравнивает его с уставкой, вычисляет разность и затем вырабатывает выходной сигнал, который управляет регулирующим клапаном на паровой линии, являющимся конечным элементом контура регулирования (регулирующим органом). Паровой регулирующий клапан или увеличивает, или уменьшает поток пара, обеспечивая возвращение температуры воды к уставке. Однако, из-за характеристик запаздывания процесса, изменение температуры воды будет медленным, и потребуется длительное время прежде, чем контур регулирования сможет считывать на сколько температура воды изменилась. К тому времени, могут произойти слишком большие изменения температуры воды. В результате, контур регулирования выработает избыточно сильное управляющее воздействие, что может привести к отклонению в противоположную сторону (перерегулированию), и снова будет "ждать" результат. В связи с медленной реакцией подобно этой, температура воды может циклически колебаться вверх и вниз в течение долгого времени прежде, чем придёт к устойчивому состоянию, возвратившись на значение уставки.

Переходной процесс системы регулирования улучшается, когда система дополняется вторым контуром каскадного регулирования, как показано на рисунке выше. Добавленный контур - это ведомый контур каскадного регулирования.

Теперь, когда изменяется расход пара, эти изменения будут считываться чувствительным элементом расхода (B) и измеряться измерительным преобразователем (C), который посылает сигнал ведомому регулятору (D). В то же самое время, температурный чувствительный элемент (E) в ведущем контуре регулирования воспринимает любое изменение температуры воды на выходе теплообменника. Изменения эти измеряются измерительным преобразователем (F), который посылает сигнал ведущему регулятору (G). Этот регулятор выполняет функции измерения, сравнения, вычисления и производит выходной сигнал, который посылается ведомому регулятору (D). Этот сигнал корректирует уставку ведомого регулятора. Затем ведомый регулятор сравнивает сигнал, который он получает от датчика расхода (C), с новой уставкой, вычисляет разность и вырабатывает корректирующий сигнал, который посылается на регулирующий клапан (A), чтобы корректировать расход пара.

В системе регулирования с добавлением к основному контуру ведомого контура регулирования любое изменение расхода пара немедленно считывается дополнительным контуром. Необходимая корректировка выполняется почти сразу, прежде, чем возмущение от парового потока воздействует на температуру воды. Если произошли изменения температуры воды на выходе из теплообменника, чувствительный элемент воспринимает эти изменения и ведущий контур регулирования корректирует уставку регулятора в ведомом контуре регулирования. Другими словами, он устанавливает контрольную точку или "смещает" регулятор в ведомом контуре регулирования так, так, чтобы скорректировать расход пара, с целью обеспечения заданной температуры воды. Однако, это реакция регулятора ведомого контура регулирования на изменения расхода пара уменьшает время, требуемое для компенсации влияния возмущения со стороны парового потока.

Изобретение относится к области автоматического регулирования. Технический результат заключается в повышении быстродействия и уменьшении перерегулирования при изменении параметров объекта или нагрузки, а также в упрощении процедуры расчета настроек параметров регуляторов. Технический результат достигается за счет того, что во внутреннем контуре используют адаптивный трехпозиционный регулятор со средней позицией, зависящей от нагрузки объекта. Кроме того, по результату работы регулятора внутреннего контура с помощью устройства управления к объекту подключают управляющее воздействие либо внутреннего, либо внешнего регулятора. При выходе вспомогательного параметра из зоны задания работает внутренний контур регулирования, а по возвращении его в зону включается внешний и отключается внутренний контур. При этом интегральная составляющая выходного сигнала внешнего регулятора формируется внутренним регулятором и равна значению сигнала средней позиции трехпозиционного регулятора на момент отключения внутреннего контура. Безударный переход к работе внешнего регулятора, формирование мощного релейного управляющего воздействия во внутреннем контуре обеспечивают более высокое качество регулирования основного параметра. Независимая во времени работа внешнего и внутреннего контуров позволяет использовать известные инженерные методы расчета настройки регуляторов в одноконтурных системах. 2 ил.

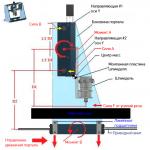

Предлагаемое устройство относится к области автоматического регулирования и может быть использовано в системах автоматического управления объектами с распределенными параметрами или имеющими по крайней мере два регулируемых параметра и одно управляющее воздействие. Традиционная схема каскадного регулирования имеет структуру, приведенную на фиг. 1. Технологический объект управления (ТОУ) имеет два регулируемых параметра: основной Y1, поскольку он является целью регулирования, и вспомогательный Y2, который используется для улучшения качества регулирования основного параметра. Регулирование основного параметра-Y1 осуществляется внешним контуром, включающим в себя входной сигнал задания Y1 зд, внешний (ведущий, корректирующий) регулятор R1 и функциональные блоки O макс и O мин, ограничивающий выходной сигнал внешнего регулятора сверху вниз. Регулирования вспомогательного параметра Y2 осуществляется внутренним контуром, включающий внутренний (ведомый, стабилизирующий) регулятор R2. Для него сигналом задания Y2 зд является регулирующее воздействие внешнего регулятора, являющегося ведущим по отношению к внутреннему (ведомому) регулятора. Последний - R2 формирует управляющее воздействие на объект через исполнительное устройство (ИУ) на входе, общем как для основного - Y1, так и для вспомогательного параметра - Y2. Сигналы об основном и вспомогательном параметрах внешнего и внутреннего контуров формируются соответственно датчиками Д1 и Д2 и подаются для сравнения с сигналами заданий Y1 зд и Y2 зд на элементы сравнения ЭС1 и ЭС2 соответственно. Условием реализуемости (эффективности) подобных каскадных систем является меньшая инерционность объекта по каналу вспомогательного параметра Y2 относительно основного Y1. Известен способ каскадного регулирования температуры в реакторе с коррекцией задания регулятору температуры на выходе теплообменника (см. Автоматическое управление в химической промышленности: Учебник для вузов. Под ред. Е.Г.Дудникова. -М.: Химия, 1987, с. 42 - 43, рис. 1.22). В этом способе внутренним контуром является система автоматического регулирования температуры на выходе теплообменника, а внешним - температура в реакторе. Регулирующее воздействие - расход пара подается на вход теплообменника. Канал регулирования, включающий два аппарата (теплообменник и реактор) и трубопроводы, является сложной системой с большой инерционностью. На объект действуют ряд возмущений, поступающих в разные точки системы, - давление и энтальпия пара, температура и расход реакционной смеси, потери тепла в реакторе и т. п. При возмущении по давлению пара регулятор внутреннего контура изменяет степень открытия регулирующего клапана таким образом, чтобы поддержать заданную температуру на выходе теплообменника. При возмущении по расходу реакционной смеси имеется температура в реакторе и, как следствие, задание регулятору температуры теплообменника, что вновь изменит степень открытия регулирующего клапана в сторону восстановления температуры в реакторе и теплообменнике. В зависимости от требований к точности регулирования основного параметра во внешнем контуре применяют астатические (И, ПИ) регуляторы, а во внутреннем - быстродействующие статические, как правило, П- или ПД-регуляторы. Недостатком подобных каскадных систем регулирования является применение регуляторов аналогового типа и связанного с этим усложнения схемных решений - включения специальных функциональных блоков, ограничивающих сверху и снизу корректирующий сигнал внешнего (ведущего) регулятора. В силу этого рассмотренные каскадные системы управления при изменении параметров объекта регулирования или нагрузки характеризуется сравнительно невысоким быстродействием и большим перерегулированием в динамике, т.е. недостаточным качеством регулирования. Другим недостатком таких каскадных систем является сложность расчета настроечных параметров регуляторов, вызванная необходимостью использования итерационных процедур для каждого контура в отдельности (при настройке одного из регуляторов другой содержит еще неопределенные оптимальные параметры). Целью изобретения является повышение быстродействия и уменьшение перерегулирования при изменении параметров объектов или нагрузки, а также упрощение процедуры расчета настроек параметров регуляторов. Поставленная задача достигается тем, что устанавливают сигналы задания верхнего Y2"" и нижнего Y2" допустимых значений вспомогательного параметра для регулятора внутреннего контура и определяют на заданном интервале ошибку рассогласования E1 для астатического регулятора внешнего контура, воздействующего посредством исполнительного устройства на объект на этом интервале с помощью аналогового сигнала, определяемого законом регулированием этого внешнего регулятора. При выходе вспомогательного параметра из зоны задания Y2" < Y2 < Y2"" с выхода регулятора внутреннего контура на исполнительное устройство подают управляющее воздействие релейного типа, со знаком, уменьшающим отклонение вспомогательного параметра от заданных крайних значений интервала, а основного параметра - от заданного значения. Одновременно отключают от объекта управляющее воздействие внешнего астатического регулятора, формируя и сохраняя при этом его интегральную составляющую равную значению сигнала средней позиции трехпозиционного адаптивного регулятора, используемого в качестве регулятора внутреннего контура (см. авт. св. N 675399. Пневматический регулятор. Магергут В.З., Гимпельсон В.Г., Стальнов П.И. Бюл. 27 от 28.07.79). При возврате вспомогательного параметра в заданную зону одновременно отключают управляющее воздействие внутреннего регулятора и включают управляющее воздействие внешнего регулятора. Таким образом, при каждом выходе вспомогательного параметра из заданной зоны, управляющее воздействие на объект формируется лишь во внутреннем контуре, а при возврате его в заданную зону управляющее воздействие на объект формирует регулятор внешнего контура, обеспечивая стабилизацию основного параметра с заданной точностью. Иначе, в каждый момент времени объектом управляет лишь один из регуляторов: внутренний, если вспомогательный параметр Y2 вышел из зоны нечувствительности внутреннего регулятора, или внешний, когда Y2 находится в зоне. Управление работой регуляторов ведется по вспомогательному параметру Y2 (точнее по сигналу рассогласования E2 между Y2 и сигналами задания Y2" и Y2""), который в этом плане становится ведущим параметром объекта, т.е. параметром, который определяет логику работы управляющего устройства регуляторов, формирующего соответствующие управляющие воздействия на регуляторы, по сигналу рассогласования E2. Обеспечивая единовременную работу либо внешнего либо внутреннего регулятора, т.е. автономность работы внешнего и внутреннего контуров системы каскадного регулирования, благодаря их логическому переключению посредством управляющего устройства, отпадает необходимость в проведении сложной итерационной процедуры расчета настроек регуляторов, и появляется возможность использовать известные методы расчета одноконтурных систем аналогового и позиционного действия (см., например, Магергут В.З., Вент Д.П., Кацер И.А. Инженерные методы выбора и расчета оптимальных настроек промышленных регуляторов. Новомосковск, НФ РХТУ, 1994. 158 с.). Применение во внутреннем контуре адаптивного трехпозиционного способа регулирования с подстраиваемой к нагрузке объекта средней позицией (см. авт. св. N 458812. Способ автоматического трехпозиционного регулирования. Магергут В.З., Гимпельсон В.Г., Стальнов П.И., Беляев Ю.В. Бюл. 4 от 30.01.75) позволяет, с одной стороны, формировать мощное релейное управляющее воздействие, приводящее к увеличению быстродействия системы регулирования и уменьшению перерегулирования основного параметра, а, с другой стороны, обеспечить в это же время нахождение управляющего воздействия примерно соответствующего значению нагрузки и осуществлять благодаря слежению за этим значением интегральной составляющей внешнего контура, безударное переключение управляющего воздействия внешнего регулятора на это значение при его подключении к объекту. Регулятор внутреннего контура дает задание регулятору внешнего контура, причем не по заданию, а по выходному сигналу его интегральной составляющей, обеспечивая тем самым безударность включения внешнего регулятора в момент вхождения вспомогательного параметра объекта Y2 в зону нечувствительности внутреннего регулятора и точную настройку управляющего воздействия на значение нагрузки объекта. Иначе, в предлагаемом способе уже внутренний регулятор становится как бы ведущим по отношению к внешнему регулятору, ставшему ведомым. Таким образом, предложен способ каскадного автоматического регулирования путем измерения вспомогательного параметра объекта и стабилизации его с помощью одноконтурной системы регулирования, измерения основного параметра объекта и стабилизации его с помощью астатической одноконтурной системы регулирования и формирования сигнала задания регулятору внутреннего контура, отличающийся тем, что устанавливают сигналы задания верхнего и нижнего допустимых значений вспомогательного параметра объекта для регулятора внутреннего контура и определяют на заданном интервале ошибку рассогласования для астатического регулятора внешнего контура, воздействующего посредством исполнительного устройства на объект в заданном интервале с помощью аналогового сигнала, определяемого законом регулирования астатического регулятора внешнего контура, при выходе вспомогательного параметра объекта из заданного интервала с выхода регулятора внутреннего контура на исполнительное устройство подают управляющее воздействие релейного типа со знаком, уменьшающим отклонение вспомогательного параметра объекта от верхнего и нижнего допустимых значений, а основного параметра объекта - от заданного значения и одновременно отключают управляющее воздействие астатического регулятора внешнего контура, формируют и сохраняют интегральную составляющую этого регулятора на уровне значения средней позиции выходного сигнала регулятора внутреннего контура; при возврате вспомогательного параметра объекта в заданный интервал одновременно отключают управляющее воздействие регулятора внутреннего контура и включают управляющее воздействие астатического регулятора внешнего контура. Предлагаемый способ иллюстрируется функциональной схемой, приведенной на фиг. 2. Схема содержит технологический объект управления 1, регулятор внешнего контура регулирования 2 и задатчик 3, блок сравнения 4, регулятор внутреннего контура 5, задатчики верхнего и нижнего уровня 6 и 7 соответственно, блок сравнения 8, устройство управления 9, исполнительное устройство 11, 12 основного и вспомогательного параметров соответственно. Способ каскадного автоматического регулирования осуществляется следующим образом. Непрерывно измеряют с помощью датчика 11 параметр Y1 и стабилизируют его с помощью автоматического регулятора 2 по астатическому закону с воздействием на исполнительное устройство 10. Датчиком 12 непрерывно измеряют вспомогательный параметр Y2 и с помощью задатчиков 6 и 7 формируют величину задания верхнего и нижнего уровня этого параметра. С помощью трехпозиционного адаптивного регулятора 5 автоматически поддерживают значение этого параметра в заданном интервале, воздействуя на исполнительное устройство 10. Устройство управления 9 непрерывно измеряют ошибку рассогласования E2 внутреннего контура регулирования и в зависимости от величины и знака этой ошибки включает регулирующее воздействие, поступающее либо с внутреннего, либо с внешнего регулятора. При выходе вспомогательного параметра из зоны задания с выхода регулятора внутреннего контура 5 на исполнительное устройство подают управляющее воздействие релейного типа, со знаком, уменьшающим отклонение вспомогательного параметра от заданных крайних значений интервала, а основного параметра - от заданного значения. Одновременно устройство управления 9 отключает управляющее воздействие внешнего астатического регулятора 2, формируя и сохраняя его интегральную составляющую на уровне значения средней позиции выходного сигнала трехпозиционного адаптивного регулятора 5. Поскольку в предлагаемом способе каскадного автоматического регулирования регуляторы внешнего и внутреннего контуров работают равномерно, то на период отключения регулятора 2 внешнего контура от исполнительного устройства 10 канал связи между выходами регулятора 5 и 2 используют для подачи сигнала средней позиции адаптивного регулятора 5 в регулятор 2 для формирования в нем интегральной составляющей, равной сигналу средней позиции регулятора 5. Таким образом, по каналу, помеченному разнонаправленными стрелками, сигнал проходит то с выхода регулятора 2 к исполнительному устройству 10, то от регулятора 5 (со звена формирования средней позиции) к регулятору 2 (в интегральную составляющую регулятора). Рассмотрим применение данного способа для различных известных систем каскадного регулирования. Так для способа-аналога - каскадное регулирование температуры в реакторе - он сводится к следующему: основным параметром объекта регулирования является температура Т р в реакторе, а вспомогательным температура Т т на выходе теплообменника. Для последней устанавливают два значения ее задания - больше номинального Т т "" и меньше Т т ". Для реактора устанавливают заданное значение температуры Т рзд и поддерживают ее обычным ПИ-регулятором по одноконтурной системе регулирования. При отклонении температуры реактор Т р от задания одновременно отклоняется от номинала и температура Т т на выходе из теплообменника, причем, выбег последней за пределы зоны, т.е. за значения Т т "" или Т т " происходит быстрее, чем произойдет отклонение Т р от Т рзд на величину требуемой точности регулирования (из-за меньшей инерционности объекта по каналу: температура на выходе теплообменника Т т -управляющее воздействие Gn по пару и соответствующего выбора значений Т т "" и Т т ". Происходит срабатывание адаптивного позиционного регулятора и формирование им релейного управляющего воздействия на объект по Gn (верхнего Gn"" или нижнего Gn", направленного на возврат Т т в зону, к Т рзд. Одновременно позиционным воздействием на объект происходит формирование нового значения средней позиции этого регулятора Gn ср, соответствующего новому значению нагрузки объекта или эквивалентному ей изменению его параметров. Это новое значение отслеживается в интегральной части ПИ-регулятора, который при управлении объектом посредством внутреннего адаптивного позиционного регулятора отключен от управления объектом. При вхождении Т т в зону за счет мощного и быстрого позиционного управляющего воздействия (затем, что оно будет мощнее и быстрее воздействия даже ПД-регулятора, используемого в способе прототипа) происходит переключение на новое значение Gn ср как в регуляторе внутреннего контура, так и в подключаемом к управлению объектом вместо него ПИ-регуляторе, т.е. управление объектом начинается с нового значения управляющего воздействия, равновесного (или близкого) к новому значению нагрузки. Последнее, наряду с быстрым возвратом Т т в зону, а Т р к Т рзд, также обеспечивает повышение качества регулирования по предлагаемому способу. Рассмотрим второй пример применения способа для автоматического регулирования работы дефлегматора в процессе перегонки по авт. св. N 971395. Магергут В.З., Бебелис В.Я., Масленников И.М., Бюл. 41 от 07.11.82. Объектом является дефлегматор, в котором необходимо поддерживать температуру Т д на его выходе (основной параметр). Для повышения точности предложен традиционный способ каскадного регулирования, в котором в качестве вспомогательного параметра используется Р д внизу дефлегматора, т.е. на его входе. Управляющим воздействием является расход хладоагента Gx в дефлегматор. Для увеличения эффективности работы этой системы также можно использовать предлагаемый нами способ. Для внутреннего контура на базе адаптивного позиционного регулирования потребуется задать два значения давления на входе в дефлегматор: Р д "" и Р д " - соответственно больше и меньше номинального. Работать способ будет аналогично рассмотренному для объекта первого примера. Улучшение качества регулирования будет достигнуто как за счет большого быстродействия и более мощного воздействия внутреннего контура, так и нахождения одновременно с этим воздействием нового равновесного значения управляющего воздействия, соответствующего новому значению адаптивной средней позиции внутреннего регулятора. За счет автономности работы каждого из контуров регулирования (внешнего и внутреннего) настройка регуляторов как в первом, так и во втором примерах, естественно будет проще, чем для прототипа. Аналогичным образом быть видоизменены и все другие применяющиеся в промышленности системы автоматического каскадного регулирования, имеющие два регулируемых параметра (основного и вспомогательного) при одном управляющем воздействии при дополнительном условии, чтобы управляющее воздействие не являлось одновременно и вспомогательным параметром. В настоящее время авторы занимаются внедрением предлагаемого способа на ряде предприятий Тульской и Рязанской областей: АО "ОРГСИНТЕЗ" и НАК "АЗОТ", АООТ "Ключанский спиртзавод", причем, как путем замены существующих способов автоматического каскадного регулирования, так и самостоятельного внедрения предлагаемого способа для ряда объектов, со всеми вытекающими экономическими эффектами.

Каскадные системы применяют для автоматизации объектов, обладающих большой инерционностью по каналу регулирования, если можно выбрать менее инерционную по отношению к наиболее опасным возмущениям промежуточную координату и использовать для нее то же регулирующее воздействие, что и для основного выхода объекта.

В этом случае в систему регулирования (рис. 19) включают два регулятора – основной(внешний) регулятор R , служащий для стабилизации основного выхода объекта у, и вспомогательный(внутренний) регулятор R 1 , предназначенный для регулирования вспомогательной координаты у 1 .Заданием для вспомогательного регулятора служит выходной сигнал основного регулятора.

Выбор законов регулирования определяется назначением регуляторов:

Для поддержания основной выходной координаты на заданном значении без статической ошибки закон регулирования основного регулятора должен включать интегральную составляющую;

От вспомогательного регулятора требуется быстродействие, поэтому он может иметь любой закон регулирования.

Сравнение одноконтурных и каскадных АСР показывает, что вследствие более высокого быстродействия внутреннего контура в каскадной АСР повышается качество переходного процесса, особенно при компенсации возмущений, поступающих по каналу регулирования. Если по условию ведения процесса на вспомогательную переменную накладывается ограничение (например, температура не должна превышать предельно допустимого значения или соотношение расходов должно лежать в определенных пределах), то на выходной сигнал основного регулятора, который является заданием для вспомогательного регулятора, также накладывается ограничение. Для этого между регуляторами устанавливается устройство с характеристиками усилительного звена с насыщением.

Рис. 19. Структурная схема каскадной АСР:

W , W 1 – каналы основной у и вспомогательной у 1 регулируемых величин объекта; R , R 1 –основной и вспомогательный регуляторы; х Р, х Р1 – регулирующие воздействия регуляторов R и R 1 ; ε, ε 1 – величины рассогласований между текущим и заданным значениями регулируемых величин у и у 1 ; у 0 – задание основному регулятору R

Примеры каскадных АСР теплотехнологических объектов . На рис. 20 приведен пример каскадной системы стабилизации температуры жидкости на выходе из теплообменника, в которой вспомогательным контуром является АСР расхода греющего пара. При возмущении по давлению пара регулятор 1 изменяет степень открытия регулирующего клапана таким образом, чтобы поддержать заданный расход. При нарушении теплового баланса в аппарате (вызванном, например, изменением входной температуры или расхода жидкости, энтальпии пара, потерь тепла в окружающую среду), приводящем к отклонению выходной температуры от заданного значения, регулятор температуры 2 корректирует задание регулятору расхода пара 1.

В теплотехнологических процессах часто основная и вспомогательная координаты имеют одинаковую физическую природу и характеризуют значения одного и того же технологического параметра в разных точках системы (рис. 21).

Рис.20. Каскадная система регулирования температуры (поз. 2) с коррекцией задания регулятору расхода пара (поз. 1)

Рис. 21. Структурная схема каскадной АСР с измерением вспомогательной координаты в промежуточной точке

На рис. 22 показаны фрагмент технологической схемы, включающий подогреватель реакционной смеси 2 и реактор 1, и система стабилизации температуры в реакторе.

Регулирующее воздействие по расходу пара подается на вход теплообменника. Канал регулирования, включающий два аппарата и трубопроводы, является сложной динамической системой с большой инерционностью. На объект действует ряд возмущений, поступающих в разные точки системы: давление и энтальпия пара, температура и расход реакционной смеси, потери тепла в реакторе и т. п. Для повышения быстродействия системы регулирования применяют каскадную АСР, в которой основной регулируемой переменной является температура в реакторе, а в качестве вспомогательной выбрана температура смеси между теплообменником и реактором.

Рис. 22. Каскадная система регулирования температуры (поз. 4) в реакторе (поз. 1) с коррекцией задания регулятору температуры (поз. 3) на выходе теплообменника (поз. 2)

Расчет каскадных АСР. Расчет каскадной АСР предполагает определение настроек основного и вспомогательного регуляторов при заданных динамических характеристиках объекта по основному и вспомогательному каналам. Поскольку настройки основного и вспомогательного регуляторов взаимозависимы, расчет их проводят методом итераций.

На каждом шаге итерации рассчитывают приведенную одноконтурную АСР, в которой один из регуляторов условно относится к эквивалентному объекту. Как видно из структурных схем на рис. 23, эквивалентный объект для основного регулятора (рис. 23, а) представляет собой последовательное соединение замкнутого вспомогательного контура и основного канала регулирования; передаточная функция его равна

(93)

(93)

Рис. 23. Структурные схемы эквивалентной одноконтурной системы регулирования с основным (а) и вспомогательным (б) регулятором: вверху – эквивалентная одноконтурная схема; внизу – преобразование каскадной АСР к одноконтурной

Эквивалентный объект для вспомогательного регулятора 2(рис. 23)является параллельным соединением вспомогательного канала и основной разомкнутой системы. Его передаточная функция имеет вид:

(p)=W 1 (p) – W(p)R(p). (94)

Расчет начинают с основного регулятора. Метод используют в тех случаях, когда инерционность вспомогательного канала намного меньше, чем основного. На первом шаге принимают допущение о том, что рабочая частота основного контура (ω р) намного меньше, чем вспомогательного (ω р1) и при ω=ω р

. (95)

. (95)

. (96)

. (96)

Таким образом, в первом приближении настройки S 0 основного регулятора 1не зависят от R 1 (p) и находятся по W э °(p).

На втором шаге рассчитывают настройки вспомогательного регулятора для эквивалентного объекта (1) с передаточной функцией W 1 э (p), в которую подставляют R(p,S°).

Комбинированные АСР

Комбинированные АСР применяются при автоматизации объектов, подверженных действию существенных контролируемых возмущении. Комбинированными системы называются потому, что при их построении используются два принципа регулирования: «по отклонению» (принцип Ползунова) и «по возмущению» (принцип Понселе). Системы, построенные по принципу Ползунова, имеют отрицательную обратную связь и работают по замкнутому циклу. Системы по возмущению (Понселе) обратной связи не имеют и работают по разомкнутому циклу.

Существуют два способа построения комбинированных АСР со структурными схемами, приведенными на рис. 24 и 25. Как видно из этих структурных схем, обе системы обладают общими особенностями: наличием двух каналов воздействия на выходную координату объекта и использованием двух контуров регулирования - замкнутого (через регулятор 1) и разомкнутого (через компенсатор 2). Отличие состоит лишь в том, что во втором случае корректирующий импульс от компенсатора поступает не на вход объекта, а на вход регулятора.

Рис. 24. Структурные схемы комбинированной АСР при подключении выхода компенсатора на вход объекта: а – исходная схема; б – преобразованная схема; 1– регулятор; 2 – компенсатор

Рис. 25. Структурные схемы комбинированной АСР при подключении выхода компенсатора на вход регулятора: а – исходная схема; б – преобразованная схема; 1 – регулятор; 2 – компенсатор

Введение корректирующего импульса по наиболее сильному возмущению позволяет существенно снизить динамическую ошибку регулирования при условии правильного выбора и расчета динамического устройства, формирующего закон изменения этого воздействия.

Основой расчета подобных систем является принцип инвариантности: отклонение выходной координаты системы от заданного значения должно быть тождественно равным нулю при любых задающих или возмущающих воздействиях.

Для выполнения принципа инвариантности необходимы два условия: идеальная компенсация всех возмущающих воздействий и идеальное воспроизведение сигнала задания. Очевидно, что достижение абсолютной инвариантности в реальных системах регулирования практически невозможно. Обычно ограничиваются частичной инвариантностью по отношению к наиболее опасным возмущениям. Рассмотрим условие инвариантности разомкнутой и комбинированной систем регулирования по отношению к одному возмущающему воздействию.

Условие инвариантности разомкнутой и комбинированной АСР. Рассмотрим условие инвариантности разомкнутой системы (рис. 26): y(t)= 0.

Рис. 26. Структурная схема разомкнутой АСР

Переходя к изображениям по Лапласу Х В (р) и Y(p) сигналов x В (t) и y(t), перепишем это условие с учетом передаточных функций объекта по каналам возмущения W B (p) и регулирования W Р (p) и компенсатора R K (p):

Y(р) = Х В (р) 0. (97)

При наличии возмущения[  ] условие инвариантности (97) выполняется, если

] условие инвариантности (97) выполняется, если

W B (p) + R k (p)W P (р)=0, (98)

R k () = -W В ()/W Р (). (99)

Таким образом, для обеспечения инвариантности системы регулирования по отношению к какому-либо возмущению необходимо установить динамический компенсатор, передаточная функция которого равна отношению передаточных функций объекта по каналам возмущения и регулирования, взятому с обратным знаком.

Выведем условия инвариантности для комбинированных АСР. Для случая, когда сигнал от компенсатора подается на вход объекта (см. рис. 24, a), структурная схема комбинированной АСР преобразуется к последовательному соединению разомкнутой системы и замкнутого контура (см. рис. 24, б), передаточные функции которых соответственно равны:

.

.

При этом условие инвариантности (97) записывается в виде:

Если X B (p) 0 и W ЗС (р) , должно выполняться условие:

т.е. условие инвариантности.

При использовании комбинированной системы регулирования (см. рис.25, а) вывод условий инвариантности приводит к соотношениям (см. рис.25, б):

(101)

(101)

Если X B (p) 0 и W ЗС (р) , то должно выполняться условие:

R к (р) = -W В (р) /. (103)

Таким образом, при подключении выхода компенсатора на вход регулятора передаточная функция компенсатора, полученная из условия инвариантности, будет зависеть от характеристик не только объекта, но и регулятора.

Условия физической реализуемости инвариантных АСР. Одной из основных проблем, возникающих при построении инвариантных систем регулирования, является их физическая реализуемость, т.е. реализуемость компенсатора, отвечающего условиям (99) или (103).

В отличие от обычных промышленных регуляторов, структура которых задана и требуется лишь рассчитать их настройки, структура динамического компенсатора полностью определяется соотношением динамических характеристик объекта по каналам возмущения и регулирования и может оказаться очень сложной, а при неблагоприятном соотношении этих характеристик - физически нереализуемой.

«Идеальные» компенсаторы физически нереализуемы в двух случаях:

Если время чистого запаздывания по каналу регулирования больше, чем по каналу возмущения. В этом случае идеальный компенсатор должен содержать звено упреждения, так как если:

(104)

(104)

, (105)

, (105)

то с учетом (99):

(106)

(106)

Если в передаточной функции компенсатора степень полинома в числителе больше, чем степень полинома в знаменателе. В этом случае компенсатор должен содержать идеальные дифференцирующие звенья. Такой результат получается при определенном соотношении порядков дифференциальных уравнений, описывающих каналы возмущения и регулирования. Пусть

W В (р) = В в (Р)/ и Wp(p)= В р (Р)/, (107)

где В в (Р), А В (р), В Р (р), А Р (р) - полиномы степеней т В, n B , m Р и n р соответственно.

m K = m B + n p ; n к = n в + m р.

Таким образом, условие, физической реализуемости инвариантной АСР заключается в том, чтобы выполнялись соотношения:

τ в ≥ τ р и m B + n p ≤ n в + m р. (108)

Пример. Рассмотрим систему регулирования температуры в химическом, реакторе с перемешивающим устройством, в котором протекает экзотермическая реакция (рис. 27).

Рис. 27. Принципиальная схема химического реактора с перемешивающим устройством:1 – измеритель температуры; 2 – регулирующий клапан; 3 – измеритель расхода

Пусть основной канал возмущения - «расход реакционной смеси - температура в реакторе» - аппроксимируется двумя апериодическими звеньями первого порядка, а канал регулирования - «расход хладоагента - температура в реакторе» - тремя апериодическими звеньями первого порядка:

, (109)

, (109)

, (110)

, (110)

где T 1 , T 2 , Т 3 – наибольшие постоянные времени основных тепловых емкостей реактора, термометра и охлаждающей рубашки.

Для построения инвариантной системы регулирования согласовано выражению (99) необходимо ввести компенсатор с передаточной функцией:

, (111)

, (111)

который физически нереализуем, так как в данном случае нарушается условие и компенсатор должен содержать идеальное дифференцирующее звено.

Задание

В соответствии с примером произвести разработку системы регулирования для ректификационной установки. Расчитать ,  , .

, .

Исходные данные.

1. Схема ректификационной установки (рис. 28). Установка состоит из колонны ректификации К , теплообменника подогрева исходной смеси T-1, кипятильника Т-2, конденсатора Т-3 и флегмовой емкости Е .

В колонне осуществляется разделение бинарной смеси. Температуры кипения разделяемых компонентов существенно различаются, вследствие чего колонна имеет небольшое число тарелок и небольшую высоту. Запаздывания и инерционность по каналам передачи возмущающих и управляющих воздействий относительно невелики. Имеют место сильные внутренние перекрестные связи между основными контролируемыми (регулируемыми) величинами процесса - составами (температурами) дистиллята и кубового продукта.

В паровом потоке, выходящем с верха ректификационной колонны, содержатся неконденсируемые в условиях работы теплообменника Т-3 компоненты в инертные газы. Они отводятся из емкости орошения на сдувку (в топливную сеть).

Режим работа установки подвержен большим и частым возмущениям: по расходу F и составу X F сырья; по давлению (расходу) греющего агента, подаваемого в теплообменник T-I и кипятильник Т-2; по давлению (расходу) хладагента, подаваемого в конденсатор Т-3.

«Ключевые» управления процессом ректификации – это регулирующие органы на линии подачи флегмы в колонну К и линии подачи греющего агента в кипятильник Т-2.

Рис. 28. Схема ректификационной установки

2. Заданы динамические параметры объекта: (постоянные времени Т ; запаздывания τ; коэффициент передачи К об) по каналам:

а. «изменение положения регулирующего органа P01 – расход сырья F » ( Х Р 1 F) ;

б. «изменение положения регулирующего органа P02 – расход греющего агенте F 1 » ( Х Р 2 F 1 );

б * . «изменение положения регулирующего органа Р02 - температура сырья θ F после T-1» ( Х Р 2 θ F);

в. «изменение положения регулирующего органа Р03 - состав дистиллята Х D » ( Х Р 3 Х D);

г. «изменение положения регулирующего органа Р04 - давление Р в колонне» ( Х Р 4 P);

д. «изменение положения регулирующего органа Р05 - уровень в кубе колонны» ( X Р 5 L) ;

е. «изменение положения регулирующего органа Р02* - температура сырья θ F после T-1» ( X Р 2* θ F) ;

ж. «изменение положения регулирующего органа Р04* - давление P в колонне» ( X Р 4* Р);

з. «изменение положения регулирующего органа Р06 - температура в кубе колонны» ( X Р 6 θ К);

з * . «изменение положения регулирующего органа РО6 - температура θ B вверху колонны» ( X Р 6 θ B);

и. «изменение положения регулирующего органа РОЗ - температура θ B вверху колонны» ( X Р3 θ B);

и * . «изменение положения регулирующего органа РОЗ - температураθ К низа колонны» ( X Р 3 θ К) .

3. Заданы величины действующих на объект возмущений, выраженные в % хода регулирующего органа:

а) канал X Р 1 F (по расходу сырья F );

б) каналы X Р 2 F 1 , X Р2 θ F (по давления греющего агента P 1 и его теплосодержанию q 1);

в) канал X Р 3 X D (по составу сырья X F );

г) канал X Р4 P (по давлению Р 2 хладагента, подаваемого в конденсатор Т-3);

д) канал X Р 5 L (по теплосодержанию q 2 греющего агента, подаваемого в кипятильник Т-2).

4. Заданы требования к качеству процесса регулирования (динамическая ошибка Х max , время регулирования t P , степень затухания переходных процессов ψ, статическая ошибка регулирования Х cm).

Исходные данные по п. 2 задания (п.п. а - д), п. 3 и п. 4 приведены в табл. 9, a по пунктам 2 (е, ж, з, и) - в табл. 10 исходных данных.

Таблица 9. Динамические параметры объекта и требования к качеству процесса регулирования

| Динамические параметры | размерность | Варианты | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Т | с мин с мин мин мин | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | К ОБ | ед.изм.рег.вел. % хода р. о. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | τ | с мин с мин мин мин | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | х В | % хода р. о. | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Х max | м 3 /ч 0 С м 3 /ч м.доли кгс/см 2 мм | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | t P | с мин с мин мин мин | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Ψ | 0,75 | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | х с m | м 3 /ч 0 С м 3 /ч м.доли кгс/см 2 мм | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

Таблица 10. Динамические параметры объекта и требования к качеству процесса регулирования

| Объект (канал регулирования) | Динамические параметры | Размерность | Варианты | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | Т | мин мин | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP ΔХ Р6 → Δθ К ΔХ Р6 → Δθ В ΔХ Р3 → Δθ В ΔХ Р3 → Δθ F | ед.изм.рег.вел. % хода р. о. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| К 11 К 12 К 22 К 21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | τ | мин мин | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

Контрольные вопросы

1. Каскадные АСР в схемах управления технологическими процессами. Принципы их построения и функционирования. Примеры каскадных АСР в промышленности и энергетике.

2. Комбинированные АСР в схемах управления технологическими процессами. Принципы построения и функционирования. Условия физической реализуемости. Примеры комбинированных АСР в промышленности и энергетике.

ПРАКТИКУМ № 8 (2 часа)

Вопросы эффективной работы насосно-силового оборудования в последние годы становятся все более актуальными в связи с ростом тарифов на электрическую энергию, расходы на которую в общей структуре затрат могут быть очень значительными.

Водоснабжение и водоотведение относятся к отраслям промышленности с интенсивным использованием насосного оборудования, доля электроэнергии потребляемой насосами составляет более 50% от общего энергопотребления. Поэтому вопрос снижения затрат на электроэнергию для водоснабжающих организаций заключается, прежде всего, в эффективном использовании насосного оборудования.

В среднем КПД насосных станций составляет 10-40 %. Несмотря на то, что КПД наиболее часто применяемых насосов, составляет от 60% для насосов типа К и КМ и более 75% для насосов типа Д.

Главные причины неэффективного использования насосного оборудования следующие:

Переразмеривание насосов, т.е. установка насосов с параметрами подачи и напора большими, чем требуется для обеспечения работы насосной системы;

Регулирование режима работы насоса при помощи задвижек.

Основные причины, которые приводят к переразмериванию насосов следующие:

На стадии проектирования закладывается насосное оборудование с запасом на случай непредвиденных пиковых нагрузок или с учетом перспективного развития микрорайона, производства и т.д. Нередки случаи, когда подобный коэффициент запаса может достигать 50%;

Изменение параметров сети - отступления от проектной документации при строительстве, коррозия труб во время эксплуатации, замена участков трубопроводов при ремонте и т.п.;

Изменение объемов водопотребления в связи с ростом или сокращением численности населения, изменением количества промышленных предприятий и т. д.

Все эти факторы приводят к тому, что параметры насосов, установленных на насосных станциях, не соответствуют требованиям системы. Для обеспечения требуемых параметров насосной станции по подаче, напору в системе эксплуатирующие организации прибегают к регулированию потока при помощи задвижек, что приводит к значительному увеличению потребляемой мощности как из-за работы насоса в зоне низкого КПД так и за счет потерь при дросселировании.

Методы снижения энергопотребления насосных агрегатов

Оптимальное энергопотребление оказывает существенное влияние на жизненный цикл насоса. Расчет технико‐экономического обоснования конкурентоспособности выполняется по методике стоимости жизненного цикла, разработанного профильными западными институтами.

В таблице №1 рассматриваются основные методы, которые, по данным Гидравлического института США и Европейской ассоциации производителей насосов, приводят к снижению энергопотребления насосов, а также дана величина потенциальной экономии.

Таблица №1. Меры по снижению энергопотребления и их потенциальный размер.

| Методы снижения энергопотребления в насосных системах | Размер снижения энергопотребления |

| Замена регулирования подачи задвижкой на | |

| Снижение частоты вращения | |

| Каскадное регулирование при помощи параллельной установки насосов | |

| Подрезка рабочего колеса, замена рабочего колеса | |

| Замена электродвигателей на более эффективные | |

| Замена насосов на более эффективные |

Основной потенциал по энергосбережению заключается в замене регулирования подачи насоса задвижкой на частотное или каскадное регулирование , т.е. применении систем способных адаптировать параметры насоса под требования системы. При принятии решения о применении того или иного способа регулирования необходимо учитывать, что каждый из этих способов также следует применять, отталкиваясь от параметров системы, на которую работает насос.

Рис. Каскадное регулирование режима работы трех насосов, установленных параллельно при работе на сеть с преимущественно статической составляющей.

В системах с большой статической составляющей применение каскадного регулирования, т.е. подключение и отключение необходимого количества насосов позволяет осуществлять регулирование режима работы насосов с высокой эффективностью.